Принцип долота

Производство

АО "Волгабурмаш" родом из Советского Союза. Наследие прошлого удалось переварить, создав на основе старых предприятий успешную частную компанию. Но не без труда. Два года назад организация оказалась на грани банкротства. Приглашенные в компанию менеджеры с помощью ИТ и методов антикризисного управления спасли "Волгабурмаш" и затеяли на предприятиях четвертую промышленную революцию.

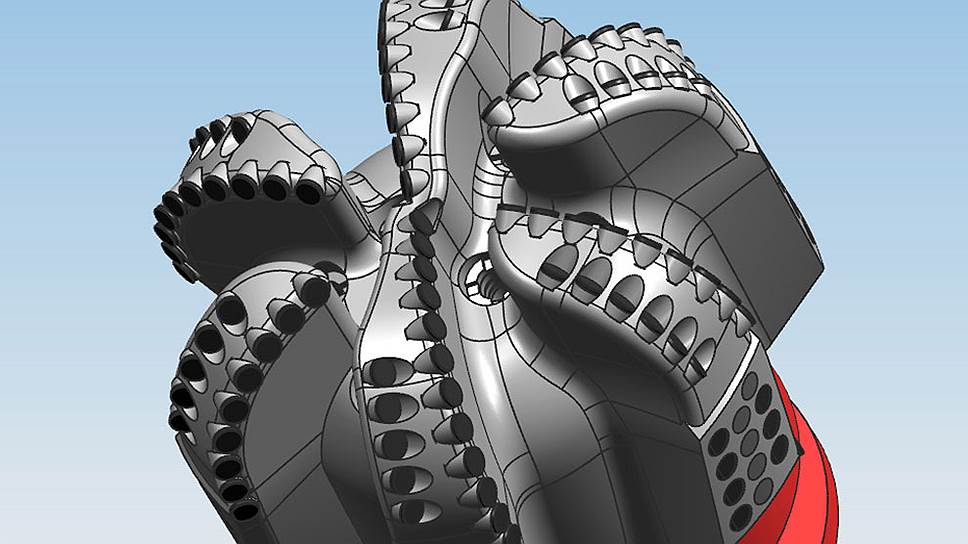

Самарская компания АО "Волгабурмаш" производит буровые долота — с 1948 года. Организация объединяет два промышленных объекта — заводы "Волгабурмаш" и "Уралбурмаш". Потребители компании — предприятия горнодобывающей и нефтегазовой промышленности. География поставок — все континенты и десятки стран: от Северного полюса до Южного. На экспорт идет около половины продукции компании. Несмотря на то что долото — утилитарный расходный компонент для буровых установок, это высокотехнологичная продукция. Под каждого заказчика и под каждое конкретное месторождение разрабатывается уникальное долото с учетом экономических и технологических требований клиента. Универсальных решений не бывает.

Когда новая команда менеджеров пришла спасать "Волгабурмаш" (ВБМ) от банкротства, срок разработки долота под заказчика занимал полгода. Это непростительно долго для предприятия, которое пытается быть конкурентоспособным, тем более на глобальном уровне. Впрочем, это была не единственная проблема, с которой столкнулись новый генеральный директор Марат Матевосян и его заместитель Алексей Спиридонов. Финансовое состояние компании было плачевным: на ВБМ висели долги, и перспектив по их возврату видно не было. Марат Матевосян в прошлом спас не одну организацию от кризиса и уже был знаком акционерам тонущей компании по прошлым проектам. Он окончил МГИМО по финансовой специальности, затем пришел в машиностроительную отрасль и практически всю свою карьерную историю занимался антикризисным управлением в качестве финансового директора, генерального директора или директора по развитию бизнеса на различных предприятиях.

В 2014 году его пригласили для решения проблем ВБМ. Но чтобы привести в порядок дела компании, необходимо было сначала разобраться с тем, что вообще происходит в бизнесе. Обычно для этого используются информационные системы. Но корпоративные ИТ "Волгабурмаша" находились в плачевном состоянии. Использовалось множество разных информационных систем — от FoxPro до "Компаса" — и различных систем автоматизированного проектирования. Они не были синхронизированы друг с другом, данные вводились одновременно в разные системы разными людьми. Используемые программные решения были устаревшими, их невозможно было модернизировать, потому что каждый продукт был сильно модифицирован силами штатных программистов компании. Причем зачастую модификация не требовалась, просто сотрудники не знали о встроенных возможностях, которые уже были заложены вендором, и думали, что единственный путь их получить — это дописать код самостоятельно. В общем, картина была плачевная: корпоративные ИТ представляли собой "зоопарк" информационных технологий.

Получить ясное представление о делах предприятия в таких условиях не представлялось возможным. При попытке вывести отчет по деятельности компании, разные системы выдавали разные цифры. Чему верить, было непонятно. Время реакции на самые простые запросы было непредсказуемым. Алексей Спиридонов приводит пример:

— Наша продукция разделена на несколько ценовых категорий. Премиальные долота для нефтегазовой промышленности, долота для горнорудной промышленности и так далее. Для создания продукции из каждой категории используется определенный набор стандартных комплектующих. Чтобы эффективно выстроить процесс закупок, необходимо было понимать, сколько денег уходит на конкретный тип комплектующих, сколько компания может выиграть при переходе к другому поставщику или при отказе от собственного производства некоторых комплектующих. Возможно, какие-то компоненты было бы разумнее заказывать за рубежом, чтобы повысить качество продукции. Чтобы принять решение по данному вопросу, необходимо знать, в какие долота входит конкретная деталь, насколько часто она использовалась за последнее время, какие по ней были объемы закупок, почему они были такими, как часто использовались долота, в которые входила эта деталь. Появлялось ли у нас благодаря использованию этого компонента конкурентное преимущество перед аналогичным продуктом, представленным на рынке? Ответа либо не было, либо его приходилось получать титаническим трудом. Требовалась иногда неделя, чтобы ответить на такой вопрос. А ведь это не самый сложный отчет, который может понадобиться менеджменту.

Все эти разнородные системы не были синхронизированы, не были объединены в комплексную интегрированную корпоративную среду. Поэтому в качестве универсального формата обмена данными приходилось использовать бумагу. То есть люди брали в руки документы, распечатанные из одной системы, и несли их в соседний департамент, чтобы там эти сведения ввели в другую систему. Об эффективности речи вообще не шло. Компания жила в прошлом веке.

Двухстороннее наступление

Марат Матевосян к таким антикризисным проектам подходит с двух сторон: оптимизирует операционную деятельность и внедряет ИТ, которые этому помогают. Два этих вектора работают на то, чтобы компания стала более эффективной сразу по многим показателям, включая производительность труда, расходование средств и т. д. Этот же путь он выбрал при выполнении миссии по спасению "Волгабурмаша" от банкротства.

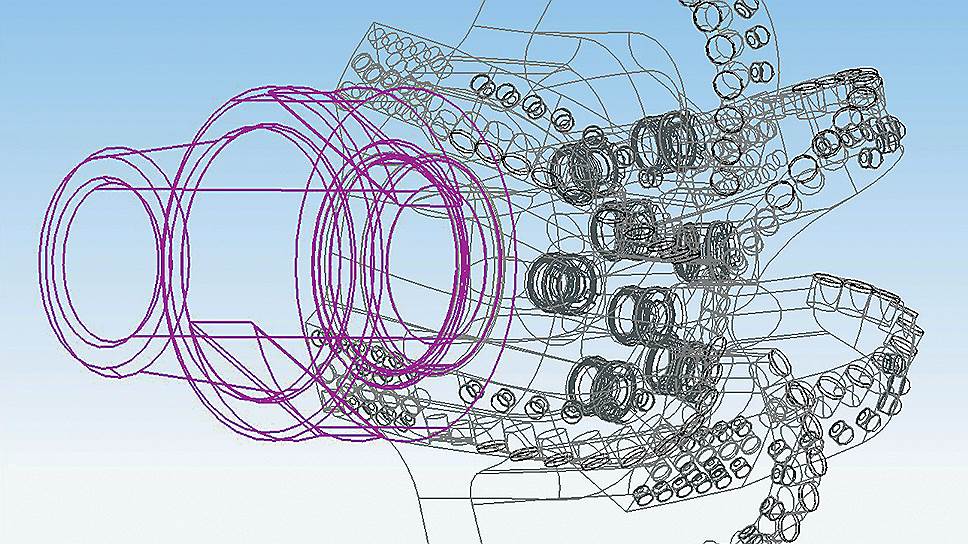

Базовые информационные системы для любого производственного предприятия — ERP (Enterprise Resource Planning) и PLM (Product Lifecycle Management). С них и решили начать наведение порядка. Первая система нужна для того, чтобы иметь представление обо всех бизнес-процессах в компании, финансовых потоках и их динамике. Это основной источник управленческой и финансовой отчетности, на основе которой можно оперативно принимать взвешенные решения. Вторая — это технологическое сердце, инструмент для инженеров-проектировщиков. В PLM живет цифровая копия производимого продукта от эскиза до полноценной 3D-модели, которую можно выгрузить и отправить непосредственно на станок.

"Волгабурмаш" выпускает кастомизированную продукцию, то есть создает долота непосредственно под заказчика. Перед каждым тендером происходит техническая квалификация. Это означает, что потенциальный подрядчик получает возможность поработать на месторождении в тестовом режиме, снять пробы, изучить условия, собрать информацию. Это помогает определить стратегию победы в тендере. В некоторых случаях компания предпочитает выигрывать по цене. В такой ситуации инженеры получают задание выбрать менее дорогие материалы на замену без потери качества. Но чаще компания делает ставку на более высокое качество продукции. В большинстве случаев тестовая работа на месторождении показывает, что необходимо поменять расположение вооружения долота. "Бурение — непростой процесс. Иногда клиенту нужно, чтобы скорость была высокой, а в некоторых случаях стойкость долота важнее: заказчик хочет, чтобы одним долотом можно было пробурить больше метров. В нефтегазовом бурении может быть также важно качество скважины: стенки должны быть достаточно плотными, не обрушаться. Иногда долото применяется для бурения скважин со сложной геометрией. Все это необходимо учитывать при разработке тендерного предложения и при проектировании продукции под заказчика. "На коленках", без PLM-системы делать это очень долго",— рассказывает Марат Матевосян.

Первая попытка развернуть полноценную PLM-систему провалилась. Выбранный продукт не оправдал ожиданий. Алексей Спиридонов говорит, что в пару к 1С ERP компания решила приобрести PLM этого же вендора в надежде, что с интеграцией проблем не будет. Но оказалось, что 1С PLM не была готова для промышленной эксплуатации. Постоянно возникали ошибки, полноценной интеграции с ERP не получалось. В итоге менеджеры решили, что проще поменять продукт, чем мучиться с доработкой сырого решения. Было решено выбрать мирового поставщика, чтобы проблем с поддержкой точно не возникало. Система Siemens NX, которую в итоге начали внедрять, не была совместима с 1С ERP. Но, как говорит Алексей Спиридонов, два подрядчика — "1С-Рарус" и Siemens — смогли решить этот вопрос.

Представитель Siemens отмечает особенности проекта ВБМ: "Все программное обеспечение Siemens соответствует как российским, так и, естественно, иностранным стандартам. Не секрет также то, что современное производство, по сути, не требует выпуска бумажной документации, этого требуют государственные стандарты. Так вот одним из уникальных для российской действительности моментов нашей работы как раз и является требование заказчика не следовать ГОСТам, а следовать наиболее эффективным и современным методам подготовки производства, и производства как такового. Основные требования заказчика касались подготовки данных требуемой полноты для планирования производства в корпоративной ERP-системе. Таким образом, все "доработки" ограничиваются простыми настройками. Такой подход, выбранный ВБМ, позволил нам сосредоточится на организации процесса проектирования, а не на изменении системы под существующий процесс".

Альфия Климова, руководитель проектов отдела корпоративных проектов компании "1С-Рарус" в Самаре, говорит, что типовой программный продукт "1С:ERP Управление предприятием 2" идеально подошел ВБМ, большинство блоков были автоматизированы без изменения существующих бизнес-процессов предприятия. Проект характеризуется малым количеством доработок. "Минимум изменений, легкость поддержки были выделены как приоритеты внедрения руководством компании,— добавляет она.— Из крупных доработок могу выделить только формирование заказа на производство сразу на две организации, часть полуфабрикатов по заказу производится на "Уралбурмаше" (УБМ), а часть — на "Волгабурмаше". Также были реализованы порядка десяти внешних печатных форм и несколько отчетов".

Движение к интернету вещей

Вторая итерация проекта по созданию единой корпоративной системы началась в ноябре после замены вендора. По плану компании основной этап внедрения ERP и PLM будет завершен в первом квартале следующего года. Это очень быстро для подобных внедрений. Представитель Siemens считает, что успех проекта во многом обусловлен высокой вовлеченностью менеджмента ВБМ в проект: "Первые лица предприятия активно участвуют в проекте, причем максимально глубоко погружаются во все детали и контролируют процесс — это, к сожалению, достаточно редкое явление на нашем рынке. В ВБМ работает интернациональная команда инженеров, нацеленная на результат, что тоже сильно помогает в работе".

Госпожа Климова согласна с коллегой: "Хочу отметить высокий уровень готовности предприятия к внедрению такого масштаба, это и должный уровень корпоративной культуры, проведения совещаний, электронной переписки, общей компьютерной грамотности, наличие Bitrix-портала. Так и готовность руководителей к переменам, изменению устоявшихся процессов. Важным фактором успеха является кураторство проекта генеральным директором предприятия. Именно его непосредственное участие позволило в действительно сжатые сроки (менее полугода) выполнить переход всех служб со старой системы автоматизации "1С:Управление производственным предприятием" на 1С:ERP: присутствие генерального директора на основных проектных совещаниях придает им вес — решения вступают в силу немедленно, вопросы, затрагивающие интересы нескольких служб, решаются оптимальным образом".

Проект реализуется по принципам Agile: команда движется короткими этапами, с промежуточными результатами в каждом из них. Сейчас уже создана единая среда для работы инженеров, проектирующих продукт. Есть возможность получать финансовую и управленческую отчетность.

Альфия Климова комментирует: "В данном проекте мы использовали нетипичную для большинства внедрений 1С технологию управления Agile. Ее принципы — быстрое получение результата путем разбивания задач на подзадачи и простановки приоритетов, использование средств фиксации обращений пользователей портала Bitrix и тесное взаимодействие команд заказчика и исполнителя. Можно сказать, у нас единая команда под общим руководством".

В данный момент на предприятии идет автоматизация блока кадрового учета и расчета заработной платы на обоих заводах и масштабирование системы производственного планирования на завод УБМ. "После завершения этих задач и внедрения системы Teamcenter от Siemens можно будет перейти к задаче автоматизации пооперационного планирования и диспетчирования производства, реализация которой позволит полностью контролировать производственный процесс на коротком промежутке времени",— рассказывает Альфия Климова.

Система Siemens также обладает потенциалом развития. Представитель компании объясняет: "Получив актуальный электронный макет изделия, специалисты ВБМ смогут использовать его для планирования процессов обслуживания и ремонта MRO, управления качеством QMS, разработки электронных технических инструкций, организации взаимодействия с поставщиками и соисполнителями, расширения практик инженерного анализа и управления расчетными данными CAE и SDM, управления производством APS, MES системы, оптимизации загрузки производственных мощностей и многого другого".

Алексей Спиридонов учитывает тенденции, которые затрагивают всю отрасль в целом, и строит планы по развитию корпоративной информационной системы на основе этого понимания: "Раньше в машиностроении пытались встроить измерительные приборы в компьютеры. Сейчас же все наоборот — в измерительные инструменты встраивают вычислительные модули и средства связи. Мы также движемся в этом направлении. Та база, которую построим в результате внедрения ERP и PLM, поможет создать систему для сбора сведений о работе наших долот не от людей, а непосредственно с устройств. Мы займемся этим проектом, как только закончим текущий. Первые долота со встроенными сенсорами, памятью и модулями связи планируем начать использовать уже в следующем году. Я пока не могу назвать наш замысел интернетом вещей. Я бы сказал, что это первый, достаточно простой шаг в данном направлении".