По пути в Пермь на празднование 60-летия завода компании "ЛУКОЙЛ" в бортовом журнале авиакомпании я прочитал статью о новом тренде в высокой кухне - Cuisine Responsible, "ответственной готовке". Это когда готовят без отходов. То, что волнует кулинаров, давно приняли на вооружение на заводе "Пермьнефтеоргсинтез" - глубина переработки нефти здесь превышает 99 процентов!

"ЛУКОЙЛ-Пермь" поддерживает научно-образовательный центр Пермского национального исследовательского политехнического университета. В частности, НОЦ разработал и оборудовал кабинеты, имитирующие реальные помещения инженерно-технологических служб "ЛУКОЙЛ-Пермь". Так что студенты обучаются в условиях, близких к реальным, и готовы к работе сразу после окончания вуза.

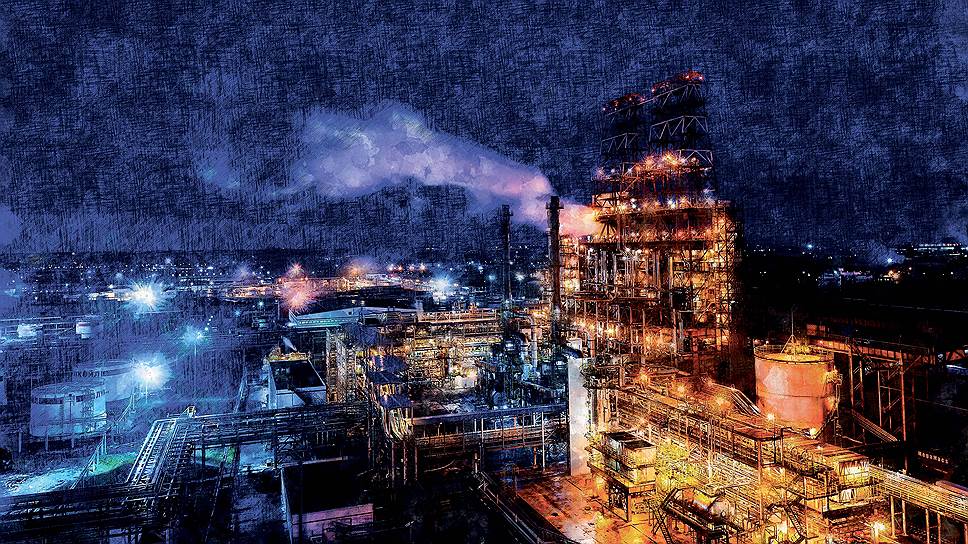

Яркие бело-красные здания и сооружения видны издалека. Территория даже немного удивляет чистотой и ухоженностью - слова типа "кокс" и "мазут" как-то ассоциируются совсем не со стерильностью. За год с моего прошлого визита здесь запустили эстакаду по сливу мазута. Она нужна в том числе и для того, чтобы получать для переработки нефтяные остатки с других предприятий. В целом это получается выгодно для всех.

Все в цифру

Совершенствование производства в наше время требует изменения методов управления. Самое заметное в буквальном смысле - визуализация мониторинга потребления энергии. На большом экране - несколько графиков, которые показывают потребление тех или иных видов энергии и их отклонения от плановых показателей. С их обсуждения начинается каждый день. И ежедневно выявляются два "чемпиона" по экономии энергии и два отстающих. При этом никого не наказывают! Важно разобраться, почему не получается быть в нормативе потребления, случайность это или какое-то отклонение технологического процесса.

Что интересно, постоянно сниженное потребление тоже считается поводом для обсуждения: возможно, это означает, что плановый расход установлен неверно и надо его пересмотреть. А может быть, что-то не так в технологии? И информация подается в понятной форме и в режиме реального времени. Когда люди видят свои результаты и их отличие от плановых, им хочется сократить разрыв. Это дает и вполне конкретный эффект: за девять месяцев 2018 года благодаря мониторингу завод в общей сложности сэкономил около 280 млн рублей.

Это один из методов в рамках системы постоянных улучшений. Для этого созданы стандартизированные приемы работы с идеями, которые предлагают сотрудники - да, это напоминает на "кружки качества" у японских производителей. И, похоже, уже приводит к аналогичному результату в качестве продукции.

Предсказывать будущее

Постоянный контроль позволяет собирать большие массивы данных, анализ которых дает возможность не только планировать работу, но даже предсказывать события, такие, как выход из строя какого-то оборудования. Это называется предиктивный контроль. В базу данных заносятся результаты обследования оборудования, определяется срок коррозии и другие параметры. Система управления по совокупности признаков позволяет делать прогнозы на неделю и на месяц. Любое оборудование может отказать, но если знать об этом заранее, то можно подстраховаться - как минимум учесть при планировании, что понадобится время на ремонт.

И весь это процесс планируется вывести за пределы кабинетов и центра управления производством - он и так напоминает ЦУП, который управляет полетами космонавтов, там с цифровизацией и так все в порядке. Следующий этап - подключение к системе самих рабочих. Планшет, объединенный с измерительным оборудованием, позволит оперативно передавать данные в систему и сравнивать с эталонными.

На производстве и в учебном центре созданы "цифровые двойники" производства, которые позволяют моделировать различные ситуации и используются в подготовке технологического персонала. Сейчас на заводе 17 компьютерных тренажерных комплексов. В будущем с помощью "цифровых двойников" планируется управлять процессами нефтепереработки.

Пар и ток

Главные носители энергии на заводе - пар и электричество. И то и другое получают в одном и том же месте. У завода собственная электростанция, на которой работают восемь газовых турбин. Сделаны они здесь же, в Перми, на заводе "Авиадвигатель". Двигатели работают на попутном газе и делают сразу два дела - вращают электрогенераторы, а их горячие отработавшие газы используют для получения пара. И тут тоже возможны усовершенствования. Пар при охлаждении разделяется на пар и воду, и по пути своего следование через оборудование часть пара уходит в воздух. Поэтому в систему надо добавлять не менее значимый ресурс - подготовленную воду. Новые конденсатные станции позволили "поймать" дорогостоящий ресурс - не менее 5 тонн пара в час. Это значительная экономия потребления пара заводом в год - примерно 30 000 Гкал. В ближайшие два года будут заменены еще две конденсатные станции.

Для экономии электричества используются и вполне известные методы - например, замена оборудования потребителей на более экономичное. Причем здесь они дают даже больший эффект, чем в быту. Переход на светодиоды, постепенная замена компрессоров, насосов и других приводов на более эффективные. И общий объем экономии электроэнергии составит до 1000 МВт·ч в год!

Ну чем вам не Cuisine Responsible, или по-русски - "ответственная готовка".