Добыча по науке

Как компания ЛУКОЙЛ применяет новые методы утилизации СО₂

Еще каких-нибудь сто лет назад фантасты описывали технологии, которые способны удержать на Земле тепло и защитить от нового ледникового периода. А сегодня перед человечеством стоит прямо противоположная задача: во что бы то ни стало остановить глобальное потепление, которое уже привело к существенным изменениям в биосфере, повышению уровня океана и серьезным последствиям для всего живого. Согласно Парижскому соглашению по климату, в ближайшие десятилетия нужно предотвратить повышение температуры на планете на 1,5–2 градуса за счет сокращения количества выбросов парниковых газов, в том числе СО₂.

Фото: Предоставлено ПАО «Лукойл»

Фото: Предоставлено ПАО «Лукойл»

СО₂, или диоксид углерода,— побочный продукт многих промышленных производств, составляющих основу экономической стабильности стран. Для решения проблемы выбросов СО₂ на всех уровнях — государственном, корпоративном — разрабатываются наукоемкие технологии, особенно активно эта тенденция прослеживается в последние годы. У крупного бизнеса появились программы декарбонизации, которые стали важной частью глобального тренда устойчивого развития. Например, компания «ЛУКОЙЛ» разделяет стремление мирового сообщества достичь углеродной нейтральности к 2050 году и на основе рекомендаций, сформулированных в оценочных докладах Межправительственной группы экспертов по изменению климата (МГЭИК) и Всемирной метеорологической организации, разработала Программу декарбонизации Группы ЛУКОЙЛ. Помимо этого, у компании есть цель сократить контролируемые выбросы парниковых газов на 20% от уровня 2017 года к 2030 году.

Одним из ключевых пунктов программы декарбонизации ЛУКОЙЛа стала разработка наиболее востребованных в мире технологий и методов улавливания, геологического захоронения и утилизации углекислого газа — CCUS (Carbon Capture, Utilization and Storage).

Подсчитано, что внедрение CCUS поможет снизить мировые выбросы СО₂ в атмосферу на 90–95%. При этом до сих пор большая часть технологий фактически находится на стадии опытного внедрения. Например, по данным Минэнерго, в российских компаниях рассматривается порядка десяти новых проектов по улавливанию, утилизации и захоронению углекислого газа, но ни один из них не реализуется в сколько-нибудь значимом объеме. Эксперты сходятся во мнении, что в ближайшие десятилетия, по сути, предстоит создать новую масштабную индустрию на основе технологий CCUS. Сегодня собранный с помощью различных технологий СО₂ предлагается утилизировать двумя основными способами. Первый связан с хранением газа в природных геологических резервуарах. Другой — с применением диоксида углерода для интенсификации добычи нефти.

Рабочий газ

Крупные проекты по использованию диоксида углерода для увеличения нефтедобычи стали появляться в 70-е годы прошлого века. Один из них реализовывался на нефтяных месторождениях в Техасе (США). Другой — в СССР в Башкирии на Туймазинском месторождении. На рубеже ХХI века постепенно на первый план выходит климатическая повестка, и технологии закачки СО₂ в нефтяные пласты стали активно обсуждаться уже в экологическом контексте. Сегодня это важный тренд современного подхода к нефтедобыче и крупные нефтяные компании в сотрудничестве с ведущими учеными и инженерами прорабатывают пути решения этой проблемы.

Количество реализованных проектов по подземному хранению диоксида углерода весьма незначительно — даже с учетом общемировой статистики. Один из самых интересных примеров связан с захоронением СО₂ в Северном море: газ закачивается в пласт пористых песчаников на глубине 800 м ниже дна

Смешать, но не взбалтывать

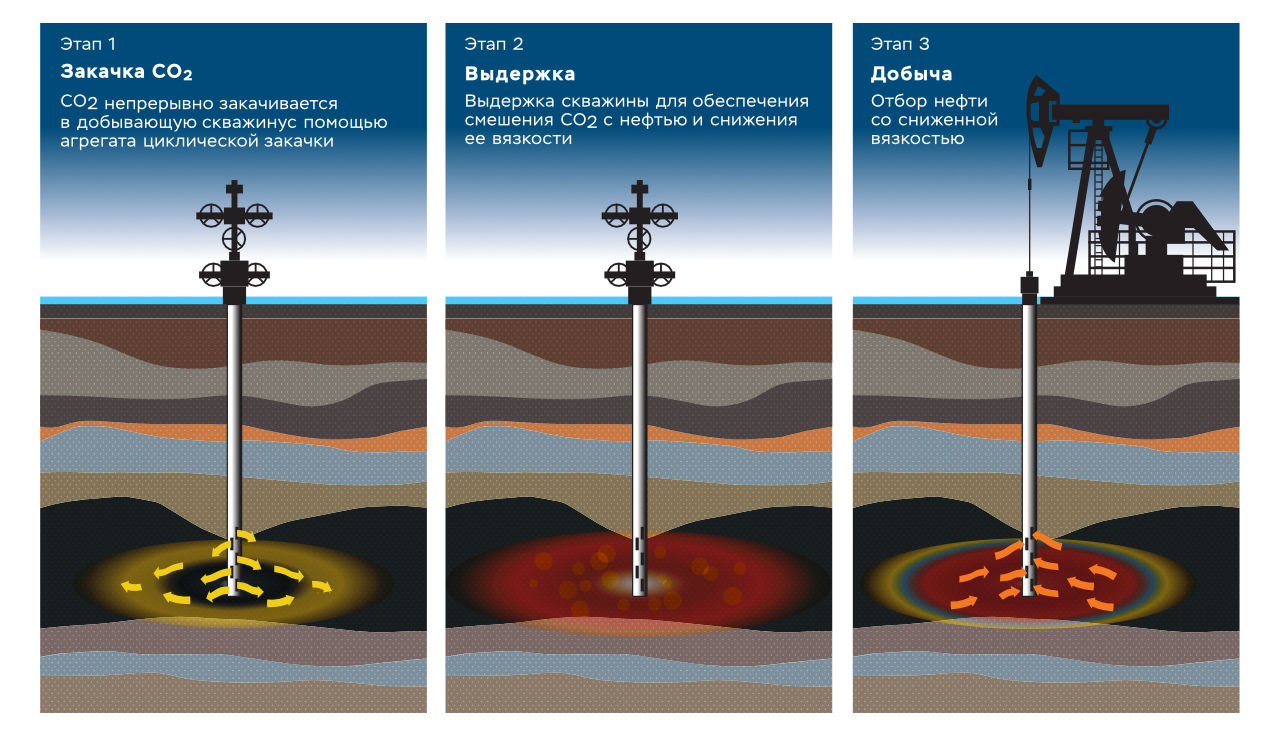

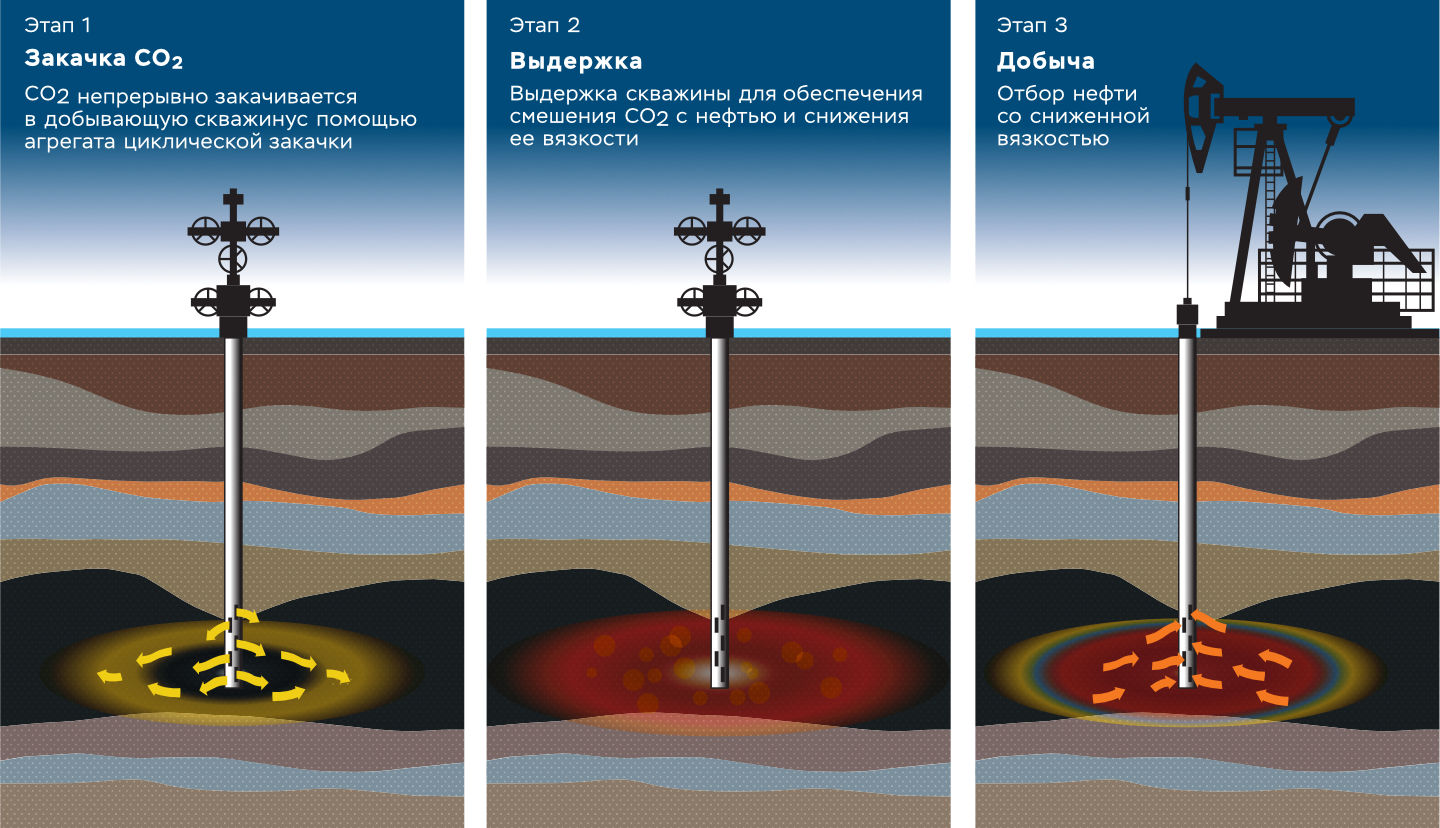

Чтобы наглядно представить себе физический принцип работы СО₂ в нефтяных пластах, можно вспомнить, что происходит с дрожжевым тестом после замешивания. Дрожжи производят углекислый газ, благодаря которому тесто увеличивается в объеме так, что порой его трудно удержать в миске. Схожие процессы наблюдаются в недрах: диоксид углерода эффективно растворяется в пластовой воде и в пластовой нефти, что влияет на свойства нефти, в том числе приводит к увеличению объема и существенному снижению вязкости. В ряде случаев — во много раз. В итоге нефть как бы «выдавливается» из пластов наружу, что позволяет вести добычу с более высоким коэффициентом нефтеотдачи.

Еще один физический процесс, который происходит при смешении нефти и диоксида углерода, можно проиллюстрировать другим бытовым примером. Иногда хозяйки применяют газировку для того, чтобы отчистить старые поверхности. Дело в том, что диоксид углерода — хороший растворитель. В случае с нефтедобычей он эффективно снижает поверхностное натяжение на границах фаз вода-нефть, и нефтеотдача также увеличивается.

От теории к практике

Полигоном для отработки технологий использования СО₂ при добыче стали месторождения ЛУКОЙЛа в Самарской области с трудноизвлекаемыми запасами нефти.

К примеру, Марьинское месторождение находится в междуречье реки Кондурчи и ее левого притока — Липовки. Оно относится к Волго-Уральской нефтегазоносной провинции и с самого начала привлекало особое внимание геологов: здесь находятся залежи с высокой вязкостью и плотностью нефти. Реализация проекта началась в 2017 году и продолжается в настоящее время. Еще до начала работ были выполнены лабораторные исследования совместимости углекислого газа с высоковязкой нефтью и пластовой водой. Затем углекислый газ под высоким давлением был закачан в добывающую скважину, которая была закрыта до полного растворения СО₂ в пластовых флюидах. В результате испытаний скважина выведена из бездействия, дополнительная добыча нефти за 18 месяцев превысила 1 тыс. тонн, в том числе за счет снижения вязкости.

Приоритетные мероприятия программы декарбонизации Группы ЛУКОЙЛ

|

Для дальнейшей апробации технологии в 2019 году эксперимент продолжился на скважинах Стреловского месторождения. В результате дополнительная добыча нефти приблизилась к 2,5 тыс. тонн.

В 2020 году продолжились опытно-промышленные работы по закачке СО₂ на Воздвиженском и Аксеновском месторождениях. На конец прошлого года дополнительная добыча на этих двух скважинах превысила 1066 тонн и 1260 тонн соответственно. В конце декабря 2022 года проведены закачки углекислого газа в три добывающие скважины Кутузовского и Майоровского месторождений. В настоящее время нефтяники отслеживают параметры добычи и динамику вязкости нефти по скважинам.

В итоге общий объем закачанного углекислого газа в десять скважин превысил 2 тыс. тонн, а суммарная дополнительная добыча нефти за счет снижения ее вязкости и очистки призабойной зоны — около 9 тыс. тонн. Экономический эффект от применения СО₂ составил миллионы рублей.

Немаловажно, что используемые методы являются полностью безопасными из-за высокой степени растворимости СО₂ в нефти в пластовых условиях. Эксперты считают, что распространение технологии может способствовать рентабельной добыче вязкой нефти с одновременным решением вопроса полезного использования углекислого газа.

Рабочий дым

Другой крупный проект, связанный с реализацией ЛУКОЙЛом технологий CCUS, касается пермо-карбоновой залежи нефти Усинского месторождения. Она уникальна по своим размерам (более 20% запасов ЛУКОЙЛа находятся в Тимано-Печерском регионе) и сложности геологического строения. Нефть здесь тоже особенная — аномально высокой степени вязкости. Чтобы повысить эффективность добычи, компания разработала проект по закачке дымовых газов в пласт с использованием существующей системы поддержания пластового давления. А источником дымовых газов, содержащих в своем составе значительное количество диоксида углерода, стал энергоцентр «Уса», который не только является узловой частью энергоснабжения Усинского месторождения, но и обогревает прилегающие населенные пункты Тимано-Печерского региона. Благодаря специальным техническим решениям и переоборудованию трубы для отвода дымовых газов перенаправляют диоксид углерода в систему поддержания пластового давления. При этом источник выбросов находится рядом с месторождением и логистическая цепочка очень проста. На сегодняшний день проект проходит экологическую экспертизу и планируется к запуску во второй половине 2024 года.

Подобный подход можно успешно тиражировать по всей стране, учитывая, что многие изолированные энергоцентры работают по тому же принципу, что и в Усинске.

В целом применение СО₂ значительно интенсифицирует добычу нефти на любых месторождениях — физических препятствий этому нет. Например, если сегодня в среднем нефтяники извлекают из пласта порядка 30–40% от величины геологических запасов, то с помощью диоксида углерода этот показатель мог бы увеличиться более чем на 10%. Но на пути реализации этих целей пока много препятствий. Одно из них связано с доставкой диоксида углерода к месту закачки. Для транспортировки газа нужно использовать трубы или цистерны, выполненные в специальном антикоррозионном исполнении. Это же касается самих скважин, так как диоксид углерода легко разрушает незащищенную металлическую обсадку. Есть регионы, например тот же Тимано-Печерский, где скважины изначально строились в стойком антикоррозийном исполнении, так как нефть здесь содержит большое количество побочных флюидов. А вот в Западной Сибири — основной российской нефтегазоносной провинции — нефть легкая, и там специально оборудованных скважин нет. В этом регионе потребуются значительные инвестиции для замены труб.

В отрасли уверены, что технологии CCUS в России не будут активно распространяться, пока на государственном уровне не приняты законы, стимулирующие компании заниматься внедрением зеленых технологий и штрафующие тех, кто упорно отказывается учитывать в своей работе экологические аспекты. А пока любой нефтяной компании более выгодно инвестировать в строительство новой скважины, которая лет через пять гарантированно принесет доход, чем заниматься повышением нефтеотдачи с применением таких высокозатратных методов, как закачка диоксида углерода.

Поймать и сохранить

Фото: Предоставлено ПАО «Лукойл»

Фото: Предоставлено ПАО «Лукойл»

Не менее важным способом нейтрализации диоксида углерода является создание подземных резервуаров, где СО₂ мог бы храниться на протяжении многих десятков лет. При заполнении хранилищ используется тот же принцип, что и в природе при удержании нефти, газа в недрах Земли на протяжении миллионов лет. СО₂ закачивается в глубокий подземный геологический резервуар, перекрытый непроницаемым слоем горных пород. В результате зависимости от пластовых условий (давления и температуры) СО₂ может находиться в жидком или сверхкритическом состоянии. При этом плотность СО₂ будет изменяться в пределах 50–80% от плотности воды. Это близко к плотности некоторых видов сырой нефти, при этом возникают выталкивающие силы, поэтому важно надежно изолировать газ и не спровоцировать утечку.

В России пока нет ни одного хранилища диоксида углерода, хотя потенциал для хранения СО₂ огромен: по предварительным данным, объем геологических ресурсов превышает 1 трлн тонн.

С 1 марта 2024 года вступят в силу поправки к федеральному закону «О недрах», которые предусматривают возможность строительства подземных сооружений для размещения СО₂. Впрочем, они не касаются технических характеристик организации столь сложных индустриальных объектов. В ЛУКОЙЛе уже в течение нескольких лет проводятся научно-исследовательские работы, направленные на выработку геолого-технологических критериев для организации хранилищ СО₂. В дальнейшем полученные данные позволят компании выстраивать конструктивный диалог с государственными органами при рассмотрении инициатив по совершенствованию законодательного регулирования в этой области.