Побочный эффект нацпроекта

Как «бережливо» утолить кадровый голод

Нехватка персонала стала одним из главных бизнес-вызовов 2023 года. Доступный, эффективный и неожиданный способ справиться с ним предложили национальный проект «Производительность труда» и свердловский Региональный центр компетенций — местный оператор госпрограммы.

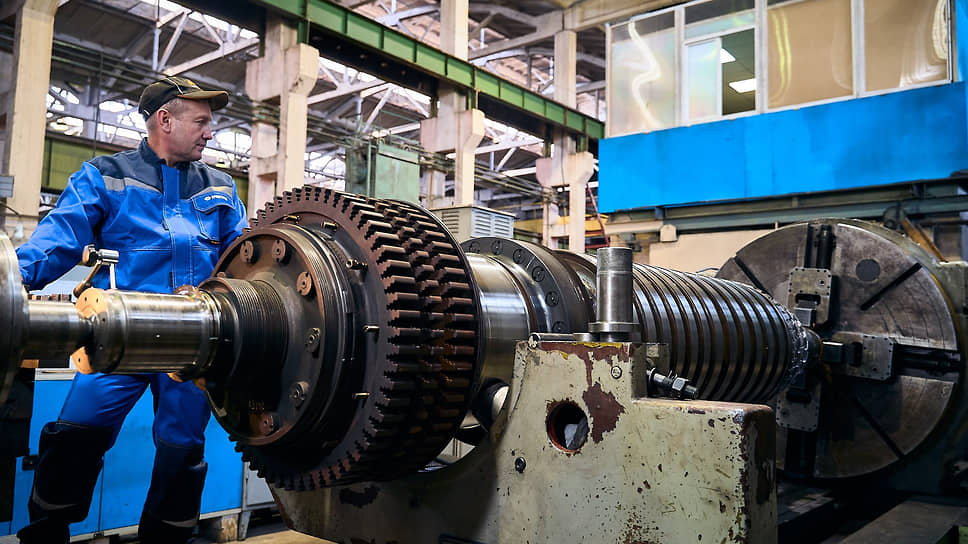

Фото: Пресс-служба РЦК

Фото: Пресс-служба РЦК

Помощь в решении кадрового вопроса стала «побочным эффектом» повышения производительности труда — главной задачи, для выполнения которой президент Владимир Путин в 2018 году инициировал нацпроект. Для этого были созданы Федеральный (ФЦК) и Региональный (РЦК) центры компетенций в сфере производительности труда, которые бесплатно обучают участников инструментам и методикам бережливого производства и внедряют их на российских предприятиях.

«Наша задача — не просто избавить компанию от точечных проблем, которые мешают качественно и в срок выполнить план на одном из участков, а запустить масштабную трансформацию, которая охватит все предприятие. Суть нацпроекта — дать организации «не рыбу, а удочку», эффективный инструмент, с помощью которого она будет самостоятельно повышать эффективность. Для этого на каждом предприятии создают проектный офис и обучают его сотрудников, на практике закрепляя полученные знания. После ухода экспертов РЦК это подразделение должно за два с половиной года поднять производительность труда компании минимум на 10%»,— объясняет принцип работы нацпроекта Александр Казаков, генеральный директор Фонда технологического развития промышленности Свердловской области — организации, на базе которой функционирует местный РЦК.

Национальный проект «Производительность труда»:

Свердловская область стала одним из первых регионов, которые включились в нацпроект. В нем участвуют 230 местных компаний малого, среднего и крупного бизнеса, в том числе градообразующих, таких как «ВСМПО-Ависма», «Уралэлектромедь», Синарский трубный завод и другие. Текущий и потенциальный экономический эффект от внедрения на этих предприятиях lean-инструментов* превысил 3?млрд рублей. По итогам оптимизации пилотных участков выработка в среднем выросла на 50%, запасы незавершенного производства снизились на 42%, а время изготовления продукции сократилось на 40%. На многих предприятиях цифры выше в разы. На заводе «Полимет» в Полевском выработка выросла на 89%, на СУМЗе — градообразующем предприятии Ревды — время выпуска продукции сократилось на 90%.

Матрицы и стандарты

Инструменты бережливого производства позволили участникам нацпроекта найти и исключить временные и финансовые потери, выстроить эффективную работу сотрудников и подразделений в одном ритме. Они же помогли справиться с последствиями кадрового голода и нарастить выпуск продукции без увеличения штата.

Одним из самых эффективных средств для этого оказалась стандартизация процедур — подробное описание каждого действия сотрудника на рабочем месте. Простой и понятный стандарт помогает другим работникам быстро овладеть новыми компетенциями и делает их взаимозаменяемыми. Он позволяет одному человеку одинаково качественно выполнять несколько задач, повышает его занятость и продуктивность.

«На заводе криогенного оборудования “Техгаз-ТК” мы стандартизировали специфическую операцию заперличивания на участке обвязки и сборки. Это позволило быстро обучить новым навыкам других сотрудников и снизить зависимость предприятия от единственного специалиста»,— рассказывает руководитель проектов свердловского РЦК Михаил Белолипецкий.

Фото: Пресс-служба РЦК

Фото: Пресс-служба РЦК

Другим способом использовать персонал максимально эффективно стали матрицы компетенций. Это мощный инструмент планирования кадровой работы, с помощью которого можно быстро определить уровень развития сотрудника, его сильные и слабые стороны, точки роста. И уже в соответствии с этим выбрать для него должность, на которой человек принесет максимальную пользу.

Как рассказывают руководители проектов РЦК, такой инструмент использовали на Уральском заводе химического машиностроения, где оптимизировали один из самых долгих и маржинальных процессов — производство арматурных блоков. После внедрения матриц компетенций и других lean-инструментов выработка участка выросла на 35%, а время выпуска продукции сократилось на четверть.

На Сухоложском огнеупорном заводе создали регламент, который синхронизировал работу сотрудников четырех служб: транспортировки, сортировки, склада и службы качества. Таким образом устранили несогласованность действий, облегчили и ускорили работу сотрудников. Благодаря этой и другим мерам выработка участка выросла на 20%, на 12% уменьшилось время выпуска продукции.

Учебная «Фабрика»

Обучение этим и другим инструментам бережливого производства идет как на самих предприятиях, так и на площадке РЦК, в первую очередь на «Фабриках процессов». Это учебный центр, где организаторы воссоздают типичные офисный и производственный процессы с самыми распространенными неэффективностями, такими как несогласованность работы отделов, долгие перемещения документов или заготовок. С помощью тренеров РЦК участники должны отыскать эти проблемы и научиться справляться с ними.

«После таких тренингов сотрудники меняются, у них появляется критический взгляд на работу и мотивация что-то менять, а не слепо следовать привычному шаблону. У нас это проявилось и в увеличении числа рацпредложений, которые дали конкретный экономический эффект»,— рассказывает Александр Пономарев, руководитель отдела отраслевых продаж Уральского завода эластомерных уплотнений.

Фото: Пресс-служба РЦК

Фото: Пресс-служба РЦК

Главное достоинство инструментов бережливого производства, которые борются с кадровым голодом,— простота и доступность. Все услуги РЦК бесплатны для участников национального проекта и его региональной «копии» — программы повышения производительности труда, которую в 2023 году запустили свердловские власти. Благодаря ей предприятия с выручкой менее 400 млн рублей, которые не подходили под требования госпрограммы, получили такую же поддержку областного РЦК, как крупный бизнес. В 2023 году в региональную программу вошли десять свердловских компаний: Reinnolc, «ГидроНТ», «ГлавКомплектУрал», «УЗДМ», «Гудвилл» и другие.

Компании, которые не вошли ни в одну из программ, могут воспользоваться услугами РЦК на коммерческой основе: обучить сотрудников lean-инструментам и оптимизировать работу, развивать бережливое производство, как это делают участники нацпроекта.

«Эталонные» заводы

Посмотреть, как lean-инструменты помогли избавиться от кадровых и финансовых проблем, временных потерь, можно на модельных предприятиях. Это компании, которые завершили участие в нацпроекте и теперь бесплатно делятся опытом с новыми участниками. Сюда можно приехать на бизнес-экскурсию: посмотреть на результаты оптимизации, расспросить о нюансах и особенностях участия в госпрограмме.

В Свердловской области это «ПК Контур» — один из первых участников нацпроекта в Свердловской области, «НПО Спектрон», а также дистрибьюторская «Компания Альянс».

«За пять лет накопилось достаточно примеров, как бережливое производство помогло оптимизировать работу и сгладить острый кадровый вопрос компаниям самых разных сфер — от птицефабрик до крупных промышленных холдингов. В следующем году госпрограмма завершается. У предприятий еще есть шанс принять в ней участие, но времени и свободных мест осталось мало. Если в уходящем году в нацпроект вошли 49 свердловских компаний, в следующем их будет только 33»,— рассказывает господин Казаков.