Углеродные нанотрубки создают новую отрасль промышленности и материаловедения

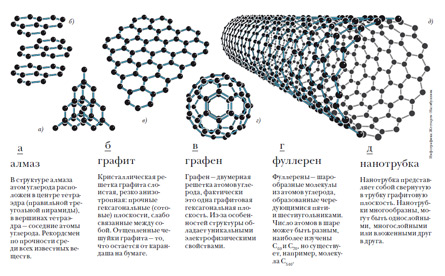

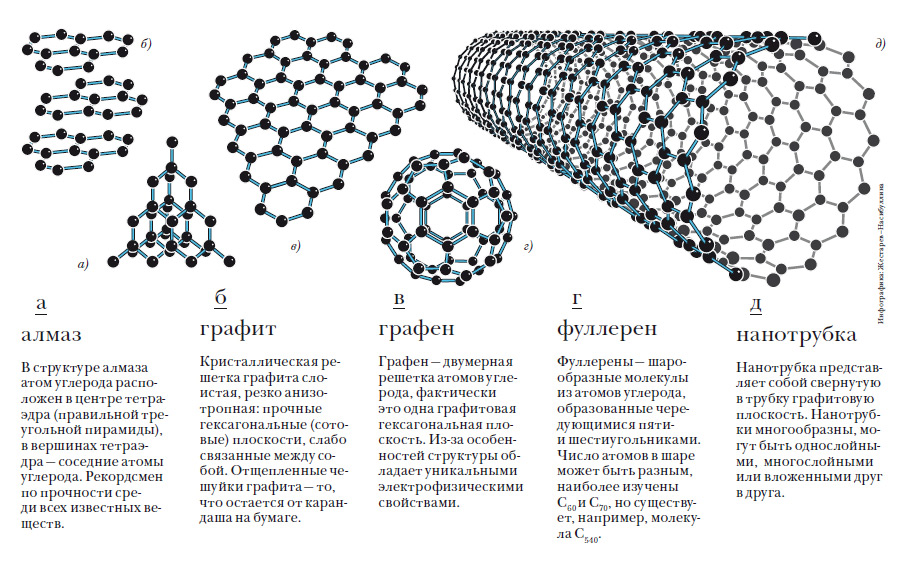

Вещества категории "нано", то есть с частицами менее 100 нм, сегодня представлены техническим углеродом (сажа) и кремнегелем ("белая сажа"). Объемы производства других наноматериалов несопоставимо ниже. Но сейчас ситуация меняется, на рынок вышли углеродные нанотрубки. Углеродные нанотрубки — это протяженные цилиндрические структуры, состоящие из одной или нескольких свернутых в трубку гексагональных (геометрически похожих на пчелиные соты) графитовых плоскостей.

Углеродные микротрубки были запатентованы в конце XIX века, а нанотрубки впервые получены в московском Институте физической химии в 1950-х годах, затем в Японии в 1970-х и, наконец, "открыты" в Японии в 1991 году. С тех пор интерес к трубкам неуклонно рос.

По набору нужных свойств у нанотрубок нет аналогов

Связь атомов углерода друг с другом в нанотрубках имеет рекордную прочность. Модуль Юнга (величина размерности давления, характеризующая сопротивление вещества растяжению или сжатию) нанотрубок более 1 ТПа (около 1 млн атмосфер — выше, чем у алмаза). Теплопроводность нанотрубок в восемь раз выше, чем у меди, а электропроводность не подчиняется закону Ома. Плотность тока в трубках может в тысячу раз превышать плотность, при которой медный провод взрывается.

Мировое производство нанотрубок превысило 1000 тонн в год. Использование материалов из углеродных нанотрубок или содержащих углеродные нанотрубки стало новым сектором экономики, который не был затронут мировым финансовым кризисом.

Общемировая потребность в нанотрубках в 2010 году оценена в 10 тысяч тонн. Их производит более 40 компаний. Немецкая Bayer планирует к 2012 году расширить производственные мощности до 3000 т/г, французская Arkema имеет завод с годовой производительностью 400 т, китайская CNano — 500 т/г, а бельгийская Nanocyl — 400 т/г. До 500 т/г увеличивает производство углеродных нановолокон японская Showa Denko.

Согласно аналитическому отчету, опубликованному в апреле 2011 года компанией MarketsandMarkets, рынок нанотрубок в 2016 году достигнет $3,3 млрд, а его ежегодный рост — 12,4%.

Наноструктурированные материалы делятся на две большие группы. Материалы одной на 95-100% состоят из нанотрубок. Материалы второй — нанокомпозиты — наоборот, нанотрубок содержат немного, до 5%.

Материалы из нанотрубок

Форма нанотрубок позволяет укладывать их двояко: хаотично или упорядоченно, — что влияет на свойства материалов. Нанотрубки можно модифицировать, присоединять к ним различные химические группы и наночастицы. Это также меняет свойства самих нанотрубок и материалов их них.

К материалам первой группы относятся "монолитные" структуры из нанотрубок; покрытия, пленки и нанобумага из трубок; волокна из трубок; "лес" — нанотрубки, расположенные параллельно друг другу и перпендикулярно подложке. "Монолитные" материалы не получили широкого распространения.

Из спутанных длинных нанотрубок выделена "резина", устойчивая к разрушению при циклических нагрузках и температурах от -140 до +900 оС. Ее показатели далеко превосходят силиконовую резину, которую считают лучшим вязкоэластичным материалом.

Покрытия, пленки и нанобумагу получают либо в ходе синтеза трубок, либо из их дисперсий (коллоидных растворов). Первая группа методов — высокотемпературная, вторая нагревания не требует. Простейший макроматериал из трубок — нанобумага — имеет толщину 10-30 нм и производится фильтрацией дисперсий.

Компания Nanocomp Technologies (США) продает листы нанобумаги площадью около 3 м2 и планирует создать производство мощностью 4-6 т/г. Реализованы методы получения рулонов нанобумаги.

Из нанобумаги делают фильтры (в том числе для удаления вирусов или обессоливания воды), защиту от электромагнитного излучения, детали нагревателей, сенсоры, актюаторы, полевые эмиттеры, электроды электрохимических устройств, носители катализаторов и др.

Прозрачные электропроводные пленки и покрытия конкурируют с твердым раствором оксидов индия и олова и способны заменять этот дорогой и хрупкий материал в приборах электроники, сенсорики и фотовольтаики.

Американская компания Eikos разработала и с 2005 года поставляет состав Invisicon ink для нанесения на подложки тонких пленок из нанотрубок.

Волокна из углеродных нанотрубок казались идеальным материалом троса "космического лифта" для экономичного подъема грузов на околоземную орбиту. Однако перенос свойств нанотрубок на макроматериалы оказался далеко не простой задачей.

Волокна получают разными способами. "Сухие" способы включают формирование из аэрогеля, образующегося в процессе пиролиза углеводородов, и прядение из "леса".

Технология вытягивания и скручивания волокон из аэрогеля — "мягкого дыма" — разработана в Кембриджском университете. В реакционную зону с высокой температурой подают углеводород, из которого образуется аэрогель (т.е. гель, в котором жидкая фаза полностью заменена газообразной). Из него, как в старину из кудели, прядут волокно. В Израиле в 2010 году создана компания для изготовления бронежилетов и защитных покрытий из гибридных композитов, содержащих кембриджские нанотрубки.

Прядение из "леса" напоминает получение шелковых нитей из коконов шелкопряда.

Растворные способы получения волокон — экструзия дисперсий в поток жидкости или вытягивание из коллоидных растворов в суперкислотах (кислотах сильнее серной).

Компания Nanocomp Technologies объявила о поставках прочных волокон длиной до 10 км, для изготовления которых используют длинные нанотрубки. Крученые нити имеют прочность 3 ГПа и по некоторым показателям уже превосходят кевлар.

"Лес" по набору свойств не имеет аналогов — это упругий, электро- и теплопроводный материал, способный принимать разные формы и подвергаться модифицированию. В 2004 году был описан высокопроизводительный процесс суперроста "леса": получение очень чистых углеродных нанотрубок длиной до 15-18 мм, — который значительно снижает их себестоимость.

В Японии готовится пуск производства, основанного на процессе суперроста. Мощность его всего 600 г/ч однослойных нанотрубок, но вскоре ее планируют довести до 10 т/г.

"Лес" можно использовать для создания электродов суперконденсаторов, полевых эмиттеров и солнечных батарей, как компонент композитов на основе полимеров. Укладкой "леса" на поверхность подложки получены плотные ленты. По удельной электропроводности они могут превзойти металлы и найдут применение в авиакосмической отрасли.

Ленты для искусственных мускулов из параллельно расположенных нанотрубок действуют при температурах от 80 до 1900 К и при приложении электрического потенциала обеспечивают очень высокое удлинение. Такие преобразователи электричества в механическую энергию значительно эффективнее пьезокристаллов.

Материалы с примесью нанотрубок

Резко растет производство материалов второй группы --нанокомпозитов, главным образом полимерных Введение даже небольших количеств углеродных нанотрубок заметно меняет свойства полимеров, придает электропроводность, повышает теплопроводность, улучшает механические характеристики, химическую и термическую устойчивость. Созданы нанокомпозиты на основе десятков различных полимеров, разработано много способов их получения.

Широкое применение могут найти созданные на основе полимеров с нанотрубками композитные волокна.

Практически все производимые компанией Bayer нанотрубки используют для композитов из полимеров. Компания Arkema поставляет свои нанотрубки для композитов из термопластов, а Nanocyl — для термоусадочных полимеров и препрегов с углеродными волокнами (препреги — композитные материалы-полуфабрикаты для дальнейшей обработки).

Американская компания Hyperion Catalysis Int., пионер промышленного производства нанотрубок, выпускает концентраты для введения в эпоксидную смолу и полимеры.

Керамические композиты созданы на основе многих тугоплавких веществ, однако по промышленному освоению заметно уступают нанокомпозитам на основе полимеров. Как и в случае полимеров, добавки небольших количеств нанотрубок увеличивают электро- и теплопроводность, придают способность защищать от электромагнитного излучения, а главное — увеличивают трещиностойкость керамик.

Введение очень малых количеств нанотрубок в бетон повышает его марку, трещиностойкость, прочность и уменьшает усадку.

Металлические композиты созданы с распространенными цветными металлами и сплавами. Наибольшее внимание уделяется медным композитам, механические свойства которых в два-три раза выше, чем у меди. Многие составы имеют повышенную прочность и твердость, меньшие коэффициенты термического расширения и трения.

Гибридные композиты обычно содержат три компонента: полимерные или неорганические волокна (ткани), нанотрубки и связующее. К этому классу относятся препреги.

На производстве препрегов с нанотрубками специализируется американская компания Zyvex Performace Materials. Нанотрубки повышают прочность и жесткость препрегов на 30-50%. Препреги использованы для создания беспилотных морских разведывательных катеров "Пиранья".

В США в 2009 году полетел первый самолет для воздушной акробатики с обтекателем двигателя из композита с нанотрубками. Некоторые элементы планера самолета F-35 компании Martin Lockheed изготовлены из таких композитов, примерно 100 деталей планера пассажирского Boeing 787 предполагается делать с применением нанотрубок.

Компания Nanocyl производит эпоксидную смолу с трубками Epocyl и препреги Pregcyl на основе стекловолокон, углеродных или арамидных волокон. Добавки повышают трещиностойкость на 100%, межслоевую прочность на сдвиг на 15% и уменьшают коэффициент термического расширения. Предполагается использовать композиты в автомобильной и авиационной промышленности, для бронежилетов. Они снижают массу 49-метровых лопастей ветроустановок с 7,3 до 5,8 т.

Финская компания Amroy Europe Oy, используя нанотрубки производства Bayer, выпускает эпоксидный концентрат Hybtonite для морских судов, ветрогенераторов, спортивного инвентаря и др.

Для препрегов канадская Nanoledge использует трубки компании Bayer, а Nanocomp Technologies выпускает большие по площади листы и рулоны нанобумаги.

Гибридные композиты могут проявлять свойства сенсора повреждений.

С различными матрицами созданы также биокомпозиты. Исследуются материалы для костных имплантатов, пленки для выращивания мышечных и костных тканей, сетчатки и эпителиальных клеток глаза, сетей нейронов, а также биофункциональные композиты и биосенсоры.

Примеры не исчерпывают всего разнообразия и свойств материалов с нанотрубками. Их области применения расширяются, они начинают определять уровень развития наноструктурного материаловедения, общее состояние науки и техники отдельных стран.