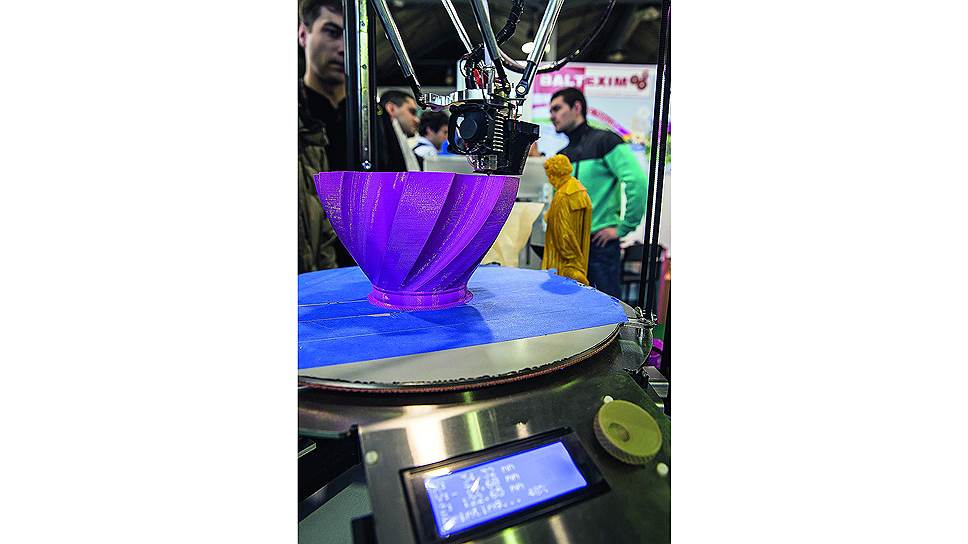

На 3D-принтере можно напечатать почти все: от простейших игрушек (на фото) и умеренно сложных форм до сложнопрофильных деталей авиадвигателей. Кстати верхняя рука на фото тоже напечатана.

Фото: Михаил Джапаридзе / ТАСС

маргиналии Александр Кольцов

Еще пару лет назад российские специалисты сетовали на крайне неблагоприятную ситуацию, складывающуюся с внедрением AF-технологий в российскую промышленность. Рынок аддитивных технологий, конечно, развивался, но происходило это очень медленно: Россия практически не участвовала в международных организациях, оказывающих значительное влияние на развитие AF-технологий в мире, у нас не было ни дорогостоящего высокотехнологичного оборудования, способного обеспечить высокое качество изделий, ни материалов (порошков) для 3D-машин, ни квалифицированного, специально обученного персонала. То есть в целом отсутствовала 3D-среда для аддитивного производства: 3D-проектирование и моделирование, CAE- и САМ-технологии, технологии оцифровки и реинжиниринга, сопутствующие технологии.

Очевидно, эта проблема могла быть решена только при условии целенаправленного взаимодействия высшей школы, академической и отраслевой науки.

И вот, похоже, дело сдвинулось с мертвой точки: в рамках Федеральной целевой программы "Исследования и разработки 2014-2020" стартовали сразу три проекта по развитию отечественных аддитивных технологий: "Разработка нового поколения жаропрочных материалов" (Национальный исследовательский технологический университет "МИСиС"), "Разработка технологий для изготовления и ремонта сложнопрофильных деталей газотурбинных двигателей" (ФГУП "Всероссийский научно-исследовательский институт авиационных материалов" — ВИАМ), "Разработка производства легких и надежных композитных конструкций для высокотехнологичных отраслей промышленности" (Санкт-Петербургский государственный политехнический университет — СПбПУ).

Пока что о каких-то достижениях говорить рано, но первые результаты обнадеживают.

Выращиваем авиадвигатели

Аддитивные технологии (AF — Additive Fabrication), или технологии послойного синтеза, — одно из наиболее динамично развивающихся направлений "цифрового" производства. Они позволяют на порядок ускорить научно-исследовательские разработки и изготовление опытных образцов, а в некоторых случаях — и производить готовую продукцию, когда нужна высокая точность деталей и?/?или важно уменьшить вес изделия. Наиболее активно развивается сейчас технология послойного селективного лазерного плавления металлических порошков, которая дает возможность безотходного изготовления деталей или заготовок непосредственно по данным из 3D CAD-систем практически любой сложности из широкого спектра металлов. Принцип работы этой технологии заключается в выборочном плавлении тонкого слоя металлического порошка лучом лазера в соответствии с геометрией сечения детали, соответствующей каждому слою порошка.

Одна из задач консорциума во главе с ВИАМ (куда также входят Санкт-Петербургский государственный политехнический университет, ОАО "Авиадвигатель" и Институт проблем лазерных и информационных технологий Российской академии наук — ИПЛИТ РАН) — как раз создание технологий для аддитивного производства и ремонта деталей авиационных газотурбинных двигателей. То есть "выращивание" методом послойного селективного лазерного сплавления сложнопрофильных деталей горячего тракта газотурбинного двигателя: деталей камеры сгорания, сопловых и рабочих лопаток турбин высокого и низкого давления и теплозащитной панели методом селективного лазерного сплавления металлических порошков.

Кроме того, для решения этой задачи параллельно необходимо научиться получать сами исходные порошки заданной дисперсности из жаропрочных и жаростойких сплавов на основе никеля. При этом необходимо добиться, чтобы металлопорошковые композиции обеспечивали при послойном нанесении максимальную плотность упаковки гранул. А для снижения пористости и повышения однородности структуры нужно также разработать технологии термической и газостатической обработок материала, синтезированного из металлического порошка.

Руководитель проекта, начальник лаборатории ВИАМ, кандидат технических наук Александр Евгенов очерчивает круг проблем, с которыми сталкиваются исследователи. Прежде всего, они касаются 3D-сектора в целом: "В настоящее время в России широкое освоение аддитивных технологий сдерживается следующими проблемами: отсутствием собственного промышленного производства порошков сплавов отечественных марок (сферической формы, высокой чистоты по газовым примесям), отсутствием порядка квалификации синтезированных материалов и сертификации аддитивных установок. Зарубежные порошки неприменимы в отраслях, связанных с обороноспособностью нашей страны, кроме того, из-за санкций часть порошковых материалов зарубежного производства уже запрещена к поставке в Россию".

На 3D-принтере можно напечатать почти все: от простейших игрушек и умеренно сложных форм до сложнопрофильных деталей авиадвигателей.

Фото: Михаил Джапаридзе / ТАСС

Кроме того, сам по себе цикл доведения материала до серийного производства весьма сложен, требует создания нормативной документации, регламентирующей все технологические операции при получении порошкового материала, разработку 3D-модели детали, конструирование поддерживающих элементов, технологические параметры синтеза детали (энерго-скоростные параметры лазерного излучения, дисперсность порошка, стратегию штриховки, т.е. формирование лазерных дорожек — треков — при сплавлении порошка в пределах текущего сечения модели и т.п.), процедуру разрушающего и, главное, неразрушающего контроля полученных деталей. При этом также требуется документация, регламентирующая свойства как исходного порошка материала, так и синтезированного из него материала. По сути, речь идет о паспортизации принципиально нового материала, даже если его химический состав идентичен применяемому в настоящее время литому или деформируемому сплаву - аналогу.

На первом этапе в ИПЛИТ РАН уже разработали электронные модели деталей горячего тракта для их последующей "заливки" в программу, генерирующую слои и поддерживающие элементы для построения. Специалисты ФГУП "ВИАМ" тем временем получили лабораторные партии порошков выбранных марок и совместно с СПбПУ провели исследования их микроструктуры и технологических характеристик, что в будущем поможет сформировать требования к порошкам для аддитивных технологий.

На 3D-принтере можно напечатать почти все: от простейших игрушек и умеренно сложных форм (на фото) до сложнопрофильных деталей авиадвигателей.

Фото: Александр Филиппов / ТАСС

Оптимистичные оптималисты

Группа, работающая над созданием системы компьютерного проектирования и инжиринга для аддитивного производства композитных конструкций, поставила перед собой амбициозную задачу: создать оптимальную конструкцию из оптимального материала с помощью оптимальных технологий. В консорциум, возглавляемый СПбПУ, входят Сколтех, Томский политехнический университет, МИСиС, Институт физики прочности и материаловедения РАН, Институт проблем машиноведения РАН. Индустриальный партнер консорциума — Объединенная ракетно-космическая корпорация.

Чтобы создать оптимальную конструкцию, инженеры уже на этапе проектирования должны учесть требования жесткости, устойчивости, прочности (статической, циклической, вибрационной, динамической и т.п.), обеспечить долговечность конструкции. Причем необходимо просчитать все возможные вариации эксплуатационных режимов.

Аддитивные технологии в опытном производстве

Важный момент при изготовлении деталей ракетно-космической техники — добиться снижения весовых характеристик конструкций. Для этого применяются композиционные материалы (композиты), сложность которых заключается в том, что, во-первых, они состоят из разных по физико-механическим свойствам компонентов (волокна, матрица и т.д.), а во-вторых, для них характерны высокие удельные жесткостные и прочностные характеристики, усталостные характеристики и др.

Для начала разработчики сосредоточились на параметрах, которые позволят проектировать, а затем с помощью аддитивных технологий изготавливать элементы ракетно-космической техники. Эти параметры таковы: плотность — не более 1,5 г/см3, теплопроводность в направлении оси армирования — не менее 1,5 Вт/мК, коэффициент линейного теплового расширения в направлении оси армирования — не более 2,5?10?-?5, разрушающие напряжения при растяжении в направлении оси армирования — не менее 250 МПа, разрушающие напряжения при сжатии в направлении оси армирования — не менее 200 МПа, разрушающее напряжение при поперечном изгибе — не менее 25 МПа, модуль упругости при растяжении в направлении оси армирования — не менее 30 ГПа, модуль упругости при поперечном изгибе — не менее 15 ГПа.

При этом конструкция должна сохранять работоспособность в широчайших диапазонах: температурный диапазон эксплуатации — от -120°С до +120°С, вакуум — 10-13мм рт. ст., диапазон частот синусоидальных и случайных вибраций — от 5 до 2500 Гц.

Научный руководитель работы, проректор по перспективным проектам СПбПУ, профессор Алексей Боровков: "Аддитивные технологии в сочетании с композитами, пространственно-армированными многонаправленными непрерывными высокопрочными и высокомодульными волокнами — это новое научное направление, которое находится в самом начале своего развития. 3D-принтинг объектов из композиционных материалов с оптимальной микроструктурой позволит решить недостижимые сегодня задачи в различных отраслях, в первую очередь, это ракетно-космическая техника, авиа- и вертолетостроение, автомобилестроение".

Технологии "выращивания"

Боровков поясняет, что классический подход к оптимизации в данном случае не годится, поскольку оптимальная микроструктура композитов может быть определена лишь на основе построения полномасштабных математических моделей на микро-, мезо- и макроуровнях. В своих исследованиях группа применяет основной численный метод решения нестационарных нелинейных 3D-уравнений в частных производных — метод конечных элементов. Причем, и это принципиально важно, он позволяет решать задачи с моделями, содержащими миллионы и десятки миллионов степеней свободы, необходимых для обеспечения высокого уровня адекватности математических моделей реальным композиционным материалам, физико-механическим и технологическим процессам, реальным промышленным конструкциям.

В 3D-задачах оптимизации механики деформируемого твердого тела, сформулированных для реальных конструкций и описываемых уравнениями в частных производных, целевой функцией, как правило, выступает вес конструкции (критерий — минимизация веса), а переменные проектирования (их десятки или сотни) — геометрические характеристики конструкции (форма, размеры и т.?д.).

Краткий исторический экскурс

справка

Родоначальник аддитивных технологий — инженер Чарльз Халл, основатель компании 3D Systems. В 1986 году он собрал первый в мире стереолитографический 3D-принтер.

Примерно в то же время Скотт Крамп, позднее основавший компанию Stratasys, выпустил первый в мире FDM-аппарат.

В 1995 году студенты Массачусетского технологического института, Джим Бредт и Тим Андерсон внедрили технологию послойного синтеза материала в корпус обычного настольного принтера, что сделало аддитивные методы изготовления продукции общедоступными.

Основанная Бредтом и Андерсоном компания Z Corporation долгое время оставалась лидером в сфере бытовой печати объемных фигур.

Для аддитивного изготовления композиционных материалов был выбран метод послойного наплавления и разработана конструкция экструдера, обеспечивающая непосредственное "смешивание" волокна и матрицы в экструдере.

Полученный на первом этапе двухкомпонентный композиционный материал состоит из ABS-пластика, армированного непрерывными углеволокнами марки Toray T300 вдоль одного направления. Высоких механических характеристик образцов удалось достичь за счет высокого уровня адгезии полимерной матрицы и армирующего углеволокна (для этого производится специальная химическая обработка углеволокон и исключается прямой контакт между ними, приводящий к их взаимному контактному проскальзыванию под нагрузкой) и повышения прочностных свойств полимерной матрицы путем введения дисперсных частиц.

Экспериментальные образцы показали стойкость к использованным маслам, спирту и бензину. Дефекты типа расслоения и непроклеи, а также дефекты поверхности и неоднородности микроструктуры идентифицировались и оценивались методом лазерной допплеровской виброметрии. А конечно-элементные исследования микро-?/?макронапряжений и нелинейного деформирования с прогрессивным накоплением повреждений и закритическим деформированием, вплоть до разрушения образцов, были проведены на основе математических 3D-моделей.

Исследователи надеются, что их разработки интегрированной технологии проектирования, аддитивного производства и многомасштабного моделирования позволят создать перспективные космические аппараты и обеспечить мировой уровень эксплуатационно-технических характеристик отечественных космических средств.

Проект

"Разработка интегрированной системы компьютерного проектирования и инжиниринга для аддитивного производства легких и надежных композитных конструкций ключевых высокотехнологичных отраслей промышленности"

Период выполнения: 03 октября 2014 года — 31 декабря 2016 года.

Исполнитель: Федеральное государственное автономное образовательное учреждение высшего образования "Санкт-Петербургский государственный политехнический университет".

Участники Консорциума:

• Федеральное государственное автономное образовательное учреждение высшего профессионального образования "Национальный исследовательский технологический университет МИСиС";

• Федеральное государственное бюджетное учреждение науки Институт проблем машиноведения Российской академии наук;

• Федеральное государственное бюджетное учреждение науки Институт физики прочности и материаловедения Сибирского отделения Российской академии наук;

• Федеральное государственное автономное образовательное учреждение высшего образования "Национальный исследовательский Томский политехнический университет";

• Автономная некоммерческая образовательная организация высшего профессионального образования "Сколковский институт науки и технологий".

Индустриальный партнер: Открытое акционерное общество "Объединенная ракетно-космическая корпорация".

Цель проекта:

1. Разработка интегрированной системы компьютерного проектирования и инжиниринга (ИСКПИ), включающей в себя разработку многоуровневых конечно-элементных моделей композиционных материалов и композитных конструкций.

2. Создание технологического оборудования для аддитивного производства композиционных материалов и композитных конструкций на их основе.

Назначение и область применения результатов проекта: Разработка интегрированной технологии проектирования, аддитивного производства и многомасштабного моделирования, компьютерного инжиниринга и оптимизации композитных конструкций из армированных непрерывными углеродными микроволокнами полимерных материалов позволит создать перспективные космические аппараты и обеспечить мировой уровень эксплуатационно-технических характеристик отечественных космических средств.

Проект

«Исследования и разработка экспериментальных аддитивных технологий для изготовления и ремонта сложнопрофильных деталей газотурбинных двигателей (ГТД) с использованием металлических порошков жаропрочного сплава на основе никеля».

Период выполнения: 03 октября 2014 года — 30 декабря 2016 года.

Исполнитель: Федеральное государственное унитарное предприятие «Всероссийский научно-исследовательский институт авиационных материалов».

Участники Консорциума:

• Федеральное государственное автономное образовательное учреждение высшего образования «Санкт-Петербургский государственный политехнический университет»;

• Федеральное государственное бюджетное учреждение науки «Институт проблем лазерных и информационных технологий Российской академии наук».

Индустриальный партнер:

Открытое акционерное общество «Авиадвигатель».

Цель проекта:

1. Разработка комплекса высокоэффективных экспериментальных аддитивных технологий синтеза высококачественных металлических порошков жаропрочных сплавов нового поколения, изготовления и ремонта из них сложнопрофильных деталей ГТД для транспортных и космических систем.

2. Формирование научно-технического задела для промышленного освоения индустриальным партнером разработанных экспериментальных технологий с целью создания современного импортозамещающего аддитивного производства и ремонта деталей авиационных ГТД.

Назначение и область применения результатов проекта:

• Полученные результаты ПНИЭР послужат основой для последующего создания ОАО «Авиадвигатель» во взаимодействии с ФГУП ВИАМ перспективных технологий аддитивного производства:

технологии изготовления металлических порошков жаропрочного сплава на основе никеля, что обеспечит импортозамещение порошков, применяемых в производстве;

• Технологии изготовления сложнопрофильных деталей ГТД методом послойного лазерного сплавления металлических порошков;

• Технологии горячего изостатического прессования сложнопрофильных деталей ГТД, изготавливаемых методом послойного лазерного сплавления металлических порошков;

• Технологии ремонта сложнопрофильных деталей ГТД методом лазерной газопорошковой наплавки.