Считается, что пандемия может выступить катализатором цифровизации всех экономических процессов. Однако внедрение киберфизических технологий в российской промышленности, по мнению экспертов, идет своим чередом, и кризис может даже затормозить наступление «Индустрии 4.0».

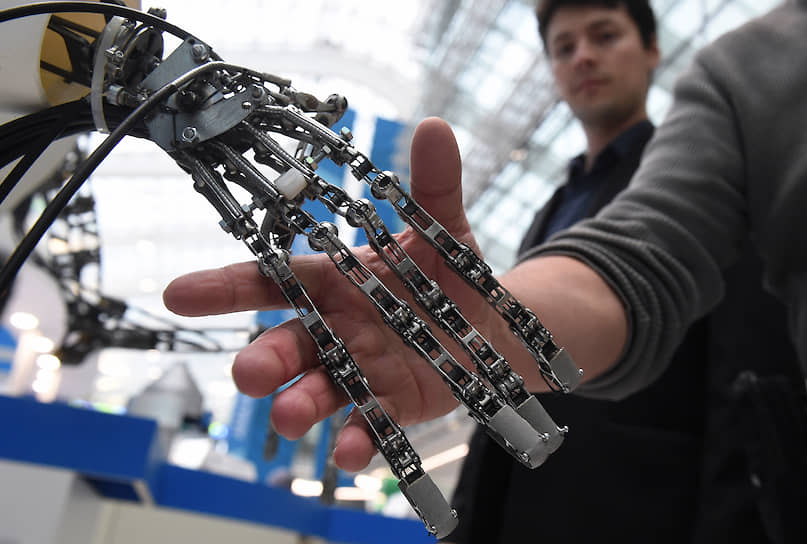

Фото: Анатолий Жданов, Коммерсантъ / купить фото

Фото: Анатолий Жданов, Коммерсантъ / купить фото

2011 год принято считать началом четвертой промышленной революции, или годом создания концепции «Индустрия 4.0». Тогда же появился ряд международных стандартов, позволивших систематизировать подход к развитию киберфизических технологий и аналитике больших данных (интернет вещей — IoT, Big Data и т. д.).

Алексей Селезнев, менеджер по развитию бизнеса Schneider Electric, рассказывает: «В 2010-х годах крупнейшие компании пришли к выводу, что появилась некая стена, дальше которой увеличение производительности посредством оптимизации процессов очень незначительное, несмотря на большие усилия. Тогда возник термин „цифровизация“, который предполагает оптимизацию процессов уже цифровыми методами. Компании, которые прошли через это, например BASF и ExxonMobil, с помощью внедрения в свои процессы цифровых инструментов получили решающий отрыв перед конкурентами: десятикратную разницу в операционных расходах. Этот подход выделился в отдельное направление деятельности, которое назвали цифровизацией, или цифровой трансформацией. Тонкость заключается в том, что невозможно цифровизировать еще никак не оптимизированные процессы. Иначе получается своего рода цифровизация хаоса. Перед тем как сделать шаг навстречу цифровизации, нужно оптимизировать процессы, то есть вывести операционную зрелость компании на необходимый уровень».

Внедрение элементов «Индустрии 4.0» поможет к 2025 году увеличить объем ВВП

Согласно данным IoT Analytics, лидерами по внедрению «Индустрии 4.0» являются США (36%), Европа (27%) и Китай (20%). «Внедрение технологий „Индустрии 4.0“ ведет к положительному влиянию на конкурентоспособность экономики в целом»,— уверен Сергей Кузьмин, вице-президент по развитию бизнеса Sigfox в России.

Аналитики утверждают, что внедрение элементов «Индустрии 4.0» поможет промышленным компаниям России к 2025 году увеличить объем ВВП на сумму от 1,3 до 4,1 трлн руб. в год.

Помимо IT-гигантов, цифровые технологии в РФ наиболее развиты в банковском секторе и телекоммуникационной отрасли. «Бесспорным лидером промышленного сектора по степени цифровизации является автопром. К примеру, многим компаниям удалось практически полностью отказаться от краш-тестов новых моделей автомобилей, заменив их виртуальными испытаниями, что стало возможно благодаря созданию цифровых двойников автомобиля и производства. Однако в целом промышленность делает лишь первые шаги на этом пути, и я знаю много компаний, которые еще присматриваются к цифровым технологиям и решают, стоит ли. В лесопромышленной отрасли уже есть отдельные успешные кейсы автоматизации и цифровизации, но комплексной цифровой трансформации пока нет»,— говорит Виталий Гришин, руководитель направления по улучшению бизнес-процессов компании «Свеза».

Вслед за сервисом

Алексей Леонтович, заместитель генерального директора SAP CIS, отмечает, что производственный сектор России по уровню цифровизации — на втором месте после сервисных индустрий (банки, ритейл, телеком). «Предприятия активно внедряют инновационные проекты, думают над тем, как увеличить эффективность оборудования, собирают и анализируют производственные данные, расширяют продуктовые линейки, автоматизируют цепочки поставок и взаимодействие с клиентами»,— говорит господин Леонтович.

Михаил Кабешкин, директор по производству кондитерского объединения «Любимый край», полагает, что заметный прогресс в использовании цифровых технологий сейчас наблюдается в сельскохозяйственной отрасли. «Результат работы сырьевых сельскохозяйственных компаний на 50–60% зависит от погодных условий, но 40% — это то, на что можно повлиять. Крупные российские компании имеют большой земельный банк в тысячи гектаров. Обрабатывать информацию в „ручном“ режиме невозможно и малоэффективно, поэтому сырьевики стараются собрать максимальное количество аналитических данных с полей — по всходам, урожайности, качеству удобрений и микродобавок. Они используют снимки из космоса, автопилоты и полностью автономные трактора, чтобы максимально быстро и эффективно проводить полевые работы и оперативно реагировать, своевременно вносить корректировки»,— рассказывает господин Кабешкин.

Господин Селезнев рассуждает: «Говоря о прогрессе в каких-то отдельных сегментах промышленности России, я бы сказал, что практически всегда нововведения идут из компаний, где есть большие оборотные средства и маленькая маржа. Например, у НПЗ маржа после вычета всех операционных расходов составляет примерно 5%. При этом обороты очень большие. Получается, что внедрение даже очень дорогостоящего ПО за $5 млн, которое повысит эффективность переработки на 50 центов на баррель, окупится за полгода». Отрасли, которые сейчас начинают вовлекаться в этот процесс,— это целлюлозно-бумажная промышленность и производство минеральных удобрений. Причем по большей части аммиачные удобрения, потому что их производство — это непрерывный процесс.

«Проще всего цифровизировать непрерывный процесс, так как мы можем полностью описать физико-химические свойства, которые протекают в этом процессе превращения чего-либо в прибыль. А если производство дискретное, например сборка автомобилей, мы этого сделать не можем. Поэтому там цифровизация гораздо более условна, там идет процесс цифровизации в большей степени бизнес-процессов, чем технологических. Сейчас тренд западных компаний по повышению операционной эффективности завязан на удаленной работе. Причем это началось до самоизоляции. Допустим, есть редкий специалист, например по вибромониторингу. Есть компрессоры, каждый из которых стоит несколько миллионов долларов. Его починка в случае серьезной аварии обойдется в ту же сумму. Есть специалисты, которые с помощью машинного обучения и по данным вибродиагностики обнаруживают неисправности на ранних этапах. Специалисты, которые могут обучать такие программы, могут анализировать, работать с ними, достаточно редки. Держать их на каждом заводе слишком дорого, да их и нет в таком количестве. Поэтому крупные компании делают единый центр мониторинга для всех заводов: удаленно подключаются к каждому компрессору и собирают информацию в едином центре. В России на сегодняшний день это невозможно. Согласно действующим правилам по кибербезопасности, нельзя подключаться к объекту критической инфраструктуры и проводить через него напрямую какую-то информацию извне. Сейчас, в условиях самоизоляции, когда мы стараемся все и всех перевести на удаленную работу, на мой взгляд, мы преодолели некий психологический барьер. Возможно, лет через 5–10 правила кибербезопасности будут изменены, и мы сможем из единых центров управлять десятками заводов, что гораздо выгоднее. Я считаю, что благодаря самоизоляции мы в России стали ближе к этому на десятки лет»,— резюмирует господин Селезнев.

Три пути

Господин Леонтович видит три ключевых направления цифровизации в промышленности. Первое — это проекты по цифровизации планирования. В условиях кризиса очень важно грамотно планировать производство и сокращать издержки. Второе направление — это работа с клиентами. Компании, в том числе промышленные, продолжают борьбу за лояльность потребителя, и цифровые технологии помогают им понять, кто их потребитель и какие у него потребности. Здесь показателен пример компании «Северсталь». Компания первой среди отечественных металлургов запустила интернет-магазин и всего через год вдвое увеличила продажи стальной продукции через этот канал в России и СНГ (примерно 30% продаж). Планирование работы практически всех переделов осуществляется в автоматизированном режиме. За 2019 год показатель клиентской лояльности (NPS) вырос с 58% до 61% по отношению к прошлому году. И третье направление — это переход к «интеллектуальному предприятию», которое объединяет все системы и данные, и на ERP, и на MES-уровнях, на базе единой платформы. Как, например, делает «Металлоинвест». Компания с конца 1990-х годов внедряла отдельные локальные проекты, а четыре года назад приняла решение идти по пути глобальной трансформации и сформировала «цифровое ядро», которое, с одной стороны, позволяет автоматизировать сквозные бизнес-процессы, собирать и анализировать текущие операционные данные, а с другой — внедрять все новые технологии, которые сейчас доступны в области роботизации, машинного обучения и искусственного интеллекта.

Роман Коновалов, президент группы компаний «СиДиСи», отмечает при этом, что программы цифровой трансформации промпредприятий — один из основных драйверов роста рынка информационных технологий в России. Если до 2019 года основными потребителями цифровых технологий были ритейл и финансовый сектор, то сейчас «подтянулись» промышленность и энергетика. «Базовый уровень автоматизации предприятий довольно высокий: за последние пять лет многие компании внедрили системы бухгалтерского, складского и производственного учета, управления финансами и внутренней логистикой. Начиная с 2019 года крупные промышленные предприятия стали активно пилотировать и внедрять технологии на базе искусственного интеллекта, Big Data и предиктивной аналитики, интернета вещей, автономных систем (роботы, дроны)»,— перечисляет он. На данный момент это наиболее востребованные промышленниками технологии.

В лидерах по цифровизации — предприятия топливно-энергетического комплекса (ТЭК), машиностроения, химические и металлургические производства. Они параллельно реализуют десятки проектов — от масштабных ключевых проектов до отдельных небольших решений. Основная цель, которую решают в рамках программ цифровизации,— это снижение издержек и повышение эффективности производства. На большинстве предприятий реализуются или планируются проекты по автоматизации технического обслуживания и ремонта оборудования (ТОиР).

Жизнь в облаках

Татьяна Дроздова, эксперт-практик по продажам b2b в сегменте промышленных предприятий, говорит: «В таких системообразующих отраслях, как энергетика и нефтегазовая отрасль, наиболее активно развивается интернет вещей: для промышленности эта технология обеспечивает возможность организации простого и автоматического информационного обмена оборудования между собой для решения простых задач автоматизации и оптимизации, позволяя исключить необходимость низкоуровневого оперативного управления и переводя персонал объекта на более высокие уровни принятия решений. Также активно внедряется Big Data: в промышленности технология представляет собой сам процесс передачи информации от всевозможных контролируемых систем и оборудования в общее информационное облако для хранения и использования в различных целях. Накопленный массив данных огромный, и только применение технологий искусственного интеллекта позволяет извлечь ценные сведения, отсортировав данные по критериям, необходимым для конкретных операций (управления, анализа, прогноза, ремонта)».

По ее словам, в общем смысле именно направления IoT и Big Data сейчас наиболее востребованы в промышленных секторах экономики: цифровизация небольших кластеров объектов (microgrid — мини-сеть) с возможностью получения информации от контролируемого объекта и использования полученной информации для оперативных и аналитический целей, таких как определение состояния оборудования, прогноз дальнейших работ и рисков отключений и даже управление работой обслуживающего персонала. «Проблема или, можно сказать, отставание такого направления в России от Европы или США заключается в низком доверии облачным структурам из-за возможных кибератак. Открытые платформы, например Microsoft Azure, предлагают большой набор опций для создания подобных систем, но не способны пока гарантировать безопасность данных критических инфраструктур»,— замечает госпожа Дроздова. По ее словам, отдельное направление цифровизации промышленности, которое сейчас развивается довольно активно,— технология «цифровой двойник» (Digital Twin). Эта технология позволяет создать точную цифровую копию (модель) объекта с его характеристиками и функциональным поведением, а далее на основе созданной модели оптимизировать задачи по проектированию объекта, его производству, управлению и обслуживанию. Такую технологию пока предлагают иностранные производители, и в промышленных секторах готовы к ее использованию в ближайшей перспективе.

Госпожа Дроздова при этом не считает, что самоизоляция каким-то кардинальным образом повлияла на процесс создания цифровых технологий в промышленности. «Она повлияла на оцифровку внутренних бизнес-процессов компаний и на взаимодействие с клиентами, так как промышленные сектора экономики всегда были адептами офлайн-продаж и личного общения. За время самоизоляции пришлось приноравливаться к общению посредством информационных технологий. R&D продолжает развиваться в своем темпе»,— настаивает эксперт.

Господин Леонтович ей возражает: «В кризис в любом случае происходит переосмысление приоритетов. Пандемия и ее последствия отразились, в числе прочего, и на цифровых проектах промышленных компаний. Какие-то проекты были заморожены, а какие-то, наоборот, получили ускорение в реализации». Согласно отчету Deloitte «Тенденции развития горнодобывающей отрасли — 2020», компаниям, которые преуспели в цифровой трансформации, пережить кризис будет легче. Технологии помогают сокращать издержки, эффективно работать с клиентской лояльностью, улучшать качество продукции, уверен господин Леонтович.

Режим «нерабочих дней» стал дополнительным толчком к оперативному запуску всех онлайн-инструментов

«С помощью технологий промышленного интернета вещей (IIoT) и компьютерного зрения обеспечивается мониторинг состояния оборудования. Системы предиктивной аналитики помогают прогнозировать срок службы, необходимость ремонта и загрузку агрегатов»,— рассказывает господин Коновалов. Автоматизировать работу обходчиков и специалистов по ремонту позволяют мобильные решения (приложения на смартфоне или планшете). Востребованы системы распознавания образов и видеоаналитики. Их используют для обеспечения доступа в помещения, контроля ношения средств индивидуальной защиты, для обнаружения брака на производстве. «На данный момент большинство промышленных предприятий продолжают программы цифровизации в полной мере. Как правило, они утверждаются на год, и то, что запланировано на 2020 год, будет исполнено. Возможно, какая-то коррекция произойдет по проектам на 2021 год. Переход на „удаленку“ сместил фокус спроса на технологии, которые обеспечивают удаленную коммуникацию и позволяют организовать процессы на производстве с минимальным участием человека. Конечно, в десятки раз вырос спрос на сервисы видеоконференцсвязи и другие решения для дистанционной коммуникации. Кроме этого, увеличился интерес к технологиям удаленного мониторинга оборудования („умные“ датчики, компьютерное зрение), роботам и дронам (в рамках автоматизации складов, например), системам поддержки принятия решений, технологиям информационной безопасности (для обеспечения удаленного доступа)»,— рассказывает господин Коновалов.

Не всякий кризис на пользу

Валентина Кулагина, руководитель продуктового офиса ICL Services, напротив, полагает, что кризис может затормозить внедрение новых технологий. «Отставание в применении цифровых технологий в промышленности есть, и текущая ситуация в экономике еще больше затормозит этот процесс. С 2018 года предприятия начали входить в активную фазу внедрений, а сейчас они проводят жесткое секвестрирование IT-бюджетов. Мы видим, что наши клиенты уже отказываются от тендеров и приостанавливают пилотные проекты внедрения»,— сокрушается эксперт.

И пандемия также не способствует внедрению технологий, о которых говорилось выше. «Есть ряд технологий, например промышленный интернет вещей, „умный“ (цифровой) цех, „цифровой двойник“, внедрение которых невозможно в режиме самоизоляции»,— говорит госпожа Кулагина. При реализации этих проектов необходимо тесное взаимодействие проектной команды с различными специалистами, службами заказчика и непосредственное нахождение на территории объекта автоматизации, отмечает она.

Андрей Волков, руководитель дирекции продуктового развития и взаимоотношений с партнерами компании «Балтийский лизинг», рассуждает: «Разумеется, режим „нерабочих дней“ стал дополнительным толчком к оперативному и полномасштабному запуску всех онлайн-инструментов, которые позволили бы компаниям сохранить эффективность и не оставить своих клиентов без нужного им продукта. Но могу сказать, что кризис ускорил этот процесс только для тех, кто и до этого вкладывал ресурсы в цифровизацию своего бизнеса. Перейти в онлайн по щелчку пальцев нельзя: для этого требуется время, тестирование программного обеспечения, доработка и синхронизация с другими корпоративными системами. Однако главное положительное изменение заключается в том, что теперь практически все компании уверены, что им это нужно».

Денис Симонов, коммерческий директор Robotec, считает, что пока в российской промышленности наблюдается заметное отставание от мирового уровня автоматизации на производстве. Например, в Южной Корее на 10 тыс. человек, занятых в промышленности, приходится более 700 роботов, в США — 200, в Китае — более 90, а в России — всего четыре, это примерно такой же показатель, как в Индии.

Арташес Сивков, исполнительный вице-президент ПАО «Вымпелком», говорит: «Мы понимаем, что сейчас оценка степени проникновения цифровизации в российскую промышленность носит скорее качественный, а не массовый характер. В поле зрения широкой общественности оказываются точечные решения, громкие пилотные запуски. Пока нет равномерного распределения „цифры“ на производствах». Он замечает, что, по прогнозам, мировой рынок «Индустрии 4.0» будет расти на 17% ежегодно. «Для российского бизнеса очень важно перейти от кластерного развития цифровизации к полномасштабному внедрению технологических решений в производственные процессы. Это можно сделать за счет обновления оборудования и повышения прозрачности инвестиций. Тогда наша страна, сегодня занимающая шестое место в списке стран с высоким потенциалом роботизации промышленности после Китая, Индии, США, Бразилии и Индонезии, сможет выйти на лидирующие позиции»,— заключает специалист.