Кейсы с «цифрой»

Опыт уральских предприятий

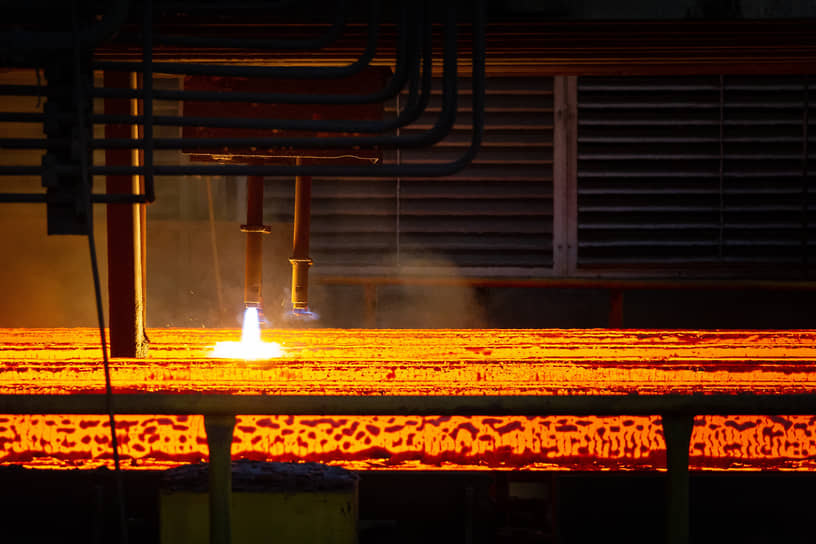

Уральские предприятия активно включились в процесс цифровизации производства. Автоматизация, точность вычислительных процессов, исключение ошибок в результате человеческого фактора: все это дает серьезные преимущества в конкурентной борьбе.

Фото: Евгения Яблонская, Коммерсантъ

Фото: Евгения Яблонская, Коммерсантъ

Цифровая трансформация ТМК

Трубная металлургическая компания (ТМК) — крупнейший российский производитель труб. Среди ее активов Северский и Синарский трубные заводы, а также Первоуральский новотрубный завод (ПНТЗ), расположенные в Свердловской области. Сейчас ТМК находится в процессе цифровой трансформации. «Мы сейчас находимся на пути создания интегрированной автоматизированной системы управления Группой ТМК. Мы хотим настроить эту систему так, чтобы весь алгоритм действий — от утверждения стратегической цели до поставки продукции клиенту — контролировался и управлялся на цифровом уровне. Базой для интеграции станут два ключевых проекта — Система интегрированного планирования (СИП) и программа “Цифровое производство ТМК”»,— отметил первый заместитель генерального директора — главный инженер ТМК Вячеслав Попков.

Одним из основных инструментов цифровизации производства является обработка больших данных (big data). Предполагается, что в рамках «Инфраструктуры данных» на каждом заводе ТМК будет фиксироваться порядка 100 тыс. сигналов в секунду и храниться в течение 15 лет. Это фактически весь объем данных, которые поступают с производства: энергопотребление, потребление воды, пара, газа, вся информация о технологии, состояние экологии, людей, внешние температуры и т. д. Большие данные и искусственный интеллект помогут решать точечные производственные задачи. Например, контролировать процесс выплавки стали через оптимизацию работы электросталеплавильных печей, подбирать материалы для легирования стали, выбирать состав металла для труб с заданными характеристиками. В перспективе должно появиться «умное производство» — система, которая сможет управлять заводом без участия человека.

Фото: Михаил Филиппов, Коммерсантъ

Фото: Михаил Филиппов, Коммерсантъ

Система цифрового управления производством (или MES-система) — масштабное цифровое решение, благодаря которому вся информация о производственных процессах собирается, обрабатывается и отображается в реальном времени. Внедрение СИП позволит ТМК планировать продажи и операции, опираясь на большой массив данных и передовые аналитические инструменты. В рамках проекта объединяется информация служб по маркетингу, сбыту, логистике, закупкам, производству и другим направлениям. Эти данные анализируются системой, которая предлагает способы оптимизации планов с учетом заданных стратегических целей. На следующих уровнях будут распределяться производственные задачи — по предприятиям и цехам. После этого задачи будут попадать в MES для детального контроля за производством и сопутствующими процессами — лабораторными испытаниями, потреблением энергоресурсов, техобслуживанием и ремонтом и так далее. 2021 год является ключевым для внедрения на ТМК MES и СИП.

Одним из этапов реализации планов по тотальной цифровизации ТМК стало завершение в 2021 году на Синарском трубном заводе (СинТЗ) проекта по созданию системы управления событиями информационной безопасности. Система Max Patrol SIEM (Security information and event management) компании Positive Technologies была развернута на предприятии за три месяца. Специалисты Уральского центра систем безопасности (УЦСБ) и СинТЗ организовали мониторинг событий информационной безопасности более чем на 200 объектах, среди которых серверы Windows, Linux АСО, межсетевые экраны и средства защиты информации. Дополнительно к базовому пакету Max Patrol SIEM — регулярно обновляемой базе данных об угрозах информационной безопасности — специалисты УЦСБ разработали экспертный контент, учитывающий специфику бизнеса СинТЗ.

«Переход на новый уровень защиты от киберугроз особенно актуален на фоне цифровизации производства на предприятиях ТМК. Система позволяет в режиме, близком к реальному времени, фиксировать инциденты и предотвращать угрозы информационной безопасности, что значительно повышает надежность не только IT-инфраструктуры, но и производственного оборудования»,— подчеркнул управляющий директор СинТЗ Вячеслав Гагаринов.

Фото: Евгения Яблонская, Коммерсантъ

Фото: Евгения Яблонская, Коммерсантъ

Цифровые двойники на УЗТМ

Конструкторы Уралмашзавода (УЗТМ) начинают внедрение системы функционального моделирования 1D для создания электронных макетов и цифровых моделей для всех новых продуктов. Для этого будут использоваться имеющиеся инжиниринговые продукты (Siemens NX, Ansys и Rocky DEM), а также новая программная платформа компьютерного моделирования работы систем Simcenter Amesim, которая даст возможность на самых ранних этапах разработки новой продукции проводить математические расчеты, анализ и построение модели будущей машины с подтвержденным описанием работы любых систем.

Руководитель группы инженерного анализа и расчетов УЗТМ Андрей Конюшевский в интервью корпоративной газете «За тяжелое машиностроение» пояснил, что создание цифровых моделей позволит просчитать и оптимизировать конструкцию машин, избежав ошибок, а также создать в цифровом виде и презентовать заказчикам целую линейку продукции до ее непосредственного запуска в производство.

После изготовления новых машин и оснащения их специальными датчиками УЗТМ получит цифровые двойники этой продукции. Работа программы Simcenter Amesim по временной лицензии была успешно опробована уралмашевскими конструкторами для моделирования процессов работы гидропневматических систем инновационных дробилок мелкого дробления КМД-3000/800, поставленных АО «Карельский окатыш». Оборудование было запущено в эксплуатацию и вышло на производственные показатели. Первыми машинами, для которых будут созданы цифровые модели, станут ЭКГ-30 и ЭКГ-35.

Оцифрованное лакокрасочное производство

Научно-производственный холдинг «ВМП» из Екатеринбурга завершил строительство нового лакокрасочного производства, в котором применен принцип автоматизации. Реализации проекта сопутствовала глобальная цифровизация процессов предприятия: была осуществлена оцифровка и систематизация нормативно-технической документации. Все этапы жизненного цикла продукции теперь проходят через систему ERP, позволяющую планировать производство и закупку сырья с учетом сроков поставки, осуществлять отделу технического контроля своевременную передачу и хранение результатов проверки сырья, тары и готовой продукции, контролировать движение материальных, информационных и финансовых потоков организации во всех регионах деятельности. В цехе лакокрасочных материалов на базе программного продукта итальянской компании была полностью автоматизирована технология производства многотоннажных продуктов ВМП. Благодаря ей в автоматическом режиме осуществятся дозирование и подача сырьевых компонентов в диссольверы, регулируются технологические параметры, такие как температура, скорость вращения фрезы, время операций, фасовка, укупоривание тары и маркировка продукции.

Используемое программное обеспечение помогло разграничить уровни доступа и обеспечить удаленное подключение к базам данных, сосредоточить информацию в одном месте, повысить надежность ее хранения и скорость получения. Существенно сократилось время обработки данных и их анализ, повысилась скорость реакции на изменения внутренней и внешней среды холдинга, эффективность управленческих решений и работы сотрудников.

«Цифровизация технологических процессов повысила производительность, безопасность, стабильность процессов, свела к минимуму влияние человеческого фактора на качество продукции. Кроме этого, сохраняется численность штата сотрудников производства при росте объемов выпуска продукции и расширении номенклатуры»,— пояснил президент научно-производственного холдинга «ВМП» Михаил Вахрушев. По его словам, в результате вводимой автоматизации и цифровизации повысилась эффективность процесса управления жизненным циклом продукции ВМП: от потребностей заказчика, закупки сырья и материалов, производства и контроля качества, учета, хранения до продажи и отгрузки продукции с паспортом качества.

Фото: Евгения Яблонская, Коммерсантъ

Фото: Евгения Яблонская, Коммерсантъ

Цифровой «ГидроНТ»

Основанная в 2005 году, компания «ГидроНТ» занимается производством объемных гидроприводов и разработкой гидравлических и мехатронных систем. Изначально компания ориентировалась на поставки итальянского гидравлического оборудования. Сегодня на предприятии организовано собственное сборочное производство гидравлических распределителей, клапанов, блоков клапанов и разработка гидросистем.

В 2020 году «ГидроНТ» запустил на участке токарной обработки деталей коллаборативного робота Hanwha HCR-12. Данный робот производится в Южной Корее и объединяет в себе максимальную грузоподъемность и самую большую зону досягаемости — 1300 мм. Эти две особенности Hanwha HCR-12 позволяют ему как обслуживать станки и производить сварочные работы, так и грузить/разгружать и укладывать продукцию на поддоны. Кроме того, данный робот может безопасно взаимодействовать с человеком. Движения суставов манипулятора имеют ограничения по скорости и крутящему моменту. Многочисленные датчики быстро реагируют на внезапное появление препятствий в рабочем пространстве, а сервоприводы готовы остановить перемещение манипулятора за считаные доли секунды. «ГидроНТ» при помощи этого робота планирует значительно повысить эффективность производства и сократить издержки.

«Наг» и его разработки

Компания «Наг» из Екатеринбурга — крупнейший российский производитель и поставщик телекоммуникационного оборудования, развивает собственную торговую марку SNR на территории России и стран СНГ для клиентов B2B и B2C-рынков. Компания располагает собственным инженерным отделом и выпускает телекоммуникационное оборудование собственной разработки и сборки.

«Наша деятельность связана не только с производством, но и в значительных масштабах с разработкой. В разработке программного и аппаратного обеспечения использование цифровых технологий широчайшее. Многие этапы разработки и производства немыслимы без использования цифровых технологий»,— отмечают в компании. Так, в разработке используются различные цифровые среды для программирования, разработки схемотехники, конструирования корпусов и механических деталей изделий, а также программное обеспечение для контроля задач разработчиков и версий программного кода (PCad, AutoCad, git и jira).

«Важная составляющая процесса разработки — обеспечение и контроль качества продукции. Мы разрабатываем методики QA/QC и автоматизируем процессы тестирования продукции»,— пояснили в компании. В «Наг» отмечают, что сам процесс автоматизации процесса тестирования потребовал значительных временных затрат и усилий на старте, но принес свои плоды — значительно ускорил выпуск новых релизов программного обеспечения и сократил количество ошибок.

Среди разработок компании «Наг» — программно-аппаратный комплекс, направленный на организацию надежного и качественного хранения различных информационных ресурсов — СХД SNR. Проект реализован совместно с разработчиком программного обеспечения «Рэйдикс». СХД SNR можно использовать в качестве блочного или файлового хранилища для виртуализированной инфраструктуры, для систем видеонаблюдения. Максимальная емкость системы хранения данных составит 192 Тб. «Система хранения данных — база IT-инфраструктуры любого предприятия независимо от его размеров. Мы видим спрос на СХД именно начального уровня. Нам удалось создать качественный и доступный продукт, который оценят пользователи не только в Екатеринбурге, но и по всей России»,— уверен заместитель руководителя отдела серверного и сетевого оборудования «Наг» Иван Сысоев.

Читайте другие материалы проекта