"Лучшее, конечно, впереди" - поет персонаж знаменитого советского мультфильма. И эти слова можно считать девизом для всех предприятий ЛУКОЙЛа - достигнутый уровень качества и производительности для них никогда не является пределом. Они постоянно модернизируются. Примером может быть "ЛУКОЙЛ-Волгограднефтепереработка", который в XXI веке вдвое увеличил свою мощность и обновил линейку продукции.

Фото: ЛУКОЙЛ

И недра, и небо

Самое необычное, что мы увидели на заводе "ЛУКОЙЛ-Волгограднефтепереработка", это солнечные батареи! Казалось бы, на нефтеперерабатывающем производстве нет проблем с разными видами топлива...

Фото: ЛУКОЙЛ

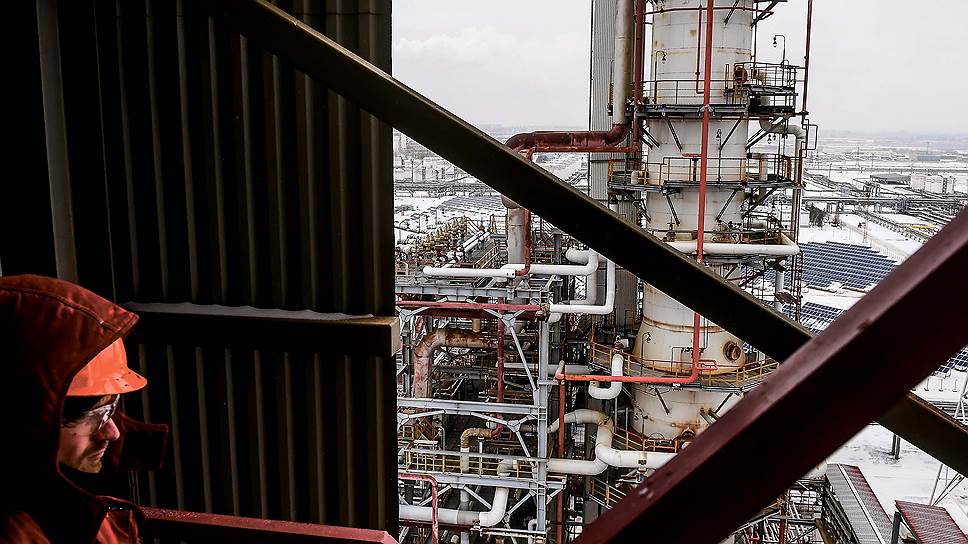

Территория предприятия - 12 квадратных километров. На них есть и просто свободные по технологическим требованиям площадки, как и земли, освободившиеся в процессе модернизации. Вот на них-то и смонтированы батареи. Запущенная не так давно солнечная электростанция имеет мощность 10 мегаватт!

"Надо смотреть в будущее, - говорит директор завода Владимир Зязин. - Альтернативные источники будут играть все большую роль благодаря своей экологичности. И это тоже один из важнейших приоритетов компании".

К тому же проект полностью просчитан экономически. Электростанция окупится за девять лет работы, а расчетный срок ее службы - не менее тридцати. В итоге более двадцати лет электростанция будет приносить прибыль. Лето в Поволжье жаркое - в августе бывает до 40 градусов выше нуля. Так что ЛУКОЙЛ даст стране энергию не только из недр, но и с небосвода.

130 млрд рублей вложено в модернизацию предприятия в XXI веке.

Фото: ЛУКОЙЛ

Для мира моторов

На недавнем заводском КВН прозвучала частушка:

Бензинов много дорогих, Ассортименту рады мы, Но прибыль будет не от них, А лишь от "Евро" пятого!

Авторы немного отступили от реальности: с 2012 года, как и все предприятия ЛУКОЙЛа, завод в Волгограде полностью перешел на выпуск автомобильных топлив пятого экологического класса. Впрочем, главное в тексте сказано: Евро-5 - самое прибыльное топливо.

Продукция предприятия насчитывает более 80 видов нефтепродуктов. В основном в Волгограде выпускается бензин и дизельное топливо, и завод снабжает ими не только всю область и еще 18 регионов России, но и 18 зарубежных стран, в числе которых западноевропейские.

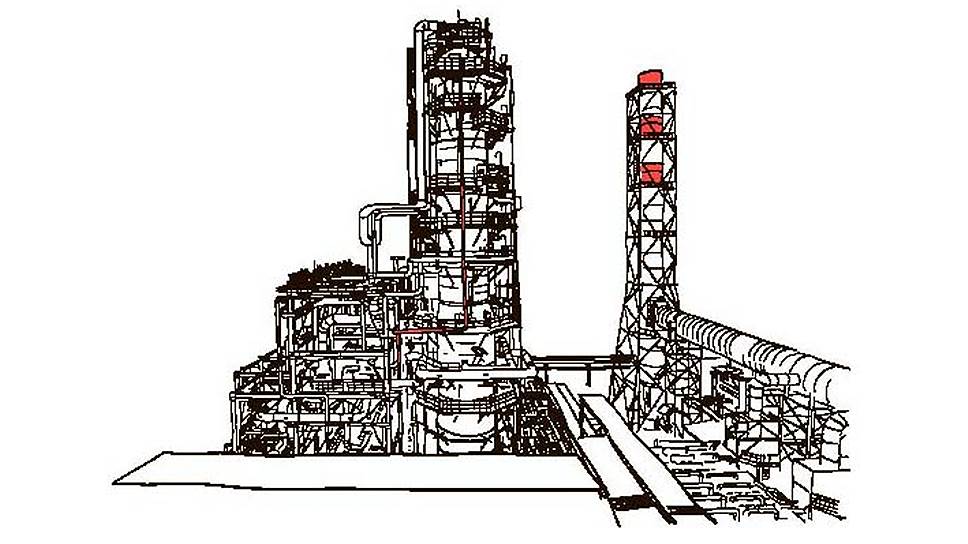

А обновление продуктовой линейки невозможно без планомерной модернизации производства. В 2006 году запущена установка каталитического риформинга мощностью 1 млн тонн в год - и это позволило резко увеличить долю высокооктановых бензинов. Заработала установка изомеризации бензиновых фракций - начали выпуск бензинов по европейским стандартам.

В 2012 году завод ввел в строй установку гидроочистки дизтоплива мощностью 3 млн тонн в год. А в 2016-м заработал комплекс глубокой переработки вакуумного газойля, что позволило увеличить производство дизельного топлива на 1,9 млн тонн в год. В комплекс входят три установки: гидрокрекинга, производства водорода, утилизации сероводородсодержащих газов. Он позволяет производить дизельное топливо из компонентов мазута.

Как другие заводы ЛУКОЙЛа, завод по максимуму использует сырье: глубина переработки достигла 93 процентов. Существенно выше, чем 81 процент в среднем по России, хотя и чуть меньше, чем у другого предприятия ООО "ЛУКОЙЛ-Пермнефтеоргсинтез", где глубина переработки - 98 процентов.

Зато в Волгограде гордятся процентом выхода светлых нефтепродуктов: 73 процента - существенно выше среднего российского уровня, который в 2017 году был чуть больше 62 процентов. "Это не предел, - говорит Владимир Зязин. - Мы видим потенциал увеличения показателя до 78".

К светлым нефтепродуктам как раз и относятся бензин, дизельное топливо - словом, все то, что привык лить в бак автомобилист. И не только в бак, но и в двигатель - в Волгограде производят и компоненты масел. Один из видов продукции - изопарафиновая база для моторного масла. Она используется для масла, одобренного для многих марок автомобилей, в том числе для Mercedes-Benz.

Свою роль играет и особенность сырья. "Волгоградский завод получил преимущество - перерабатывает легкие малосернистые нефти. В основном западносибирские и местные", - говорит директор ООО "ЛУКОЙЛ-Волгограднефтепереработка". Но и легкие нефти надо уметь переработать по максимуму. И это получается: в 2015 году построена новая установка первичной переработки нефти мощностью 6 млн тонн в год, при увеличении глубины переработки и производительности.

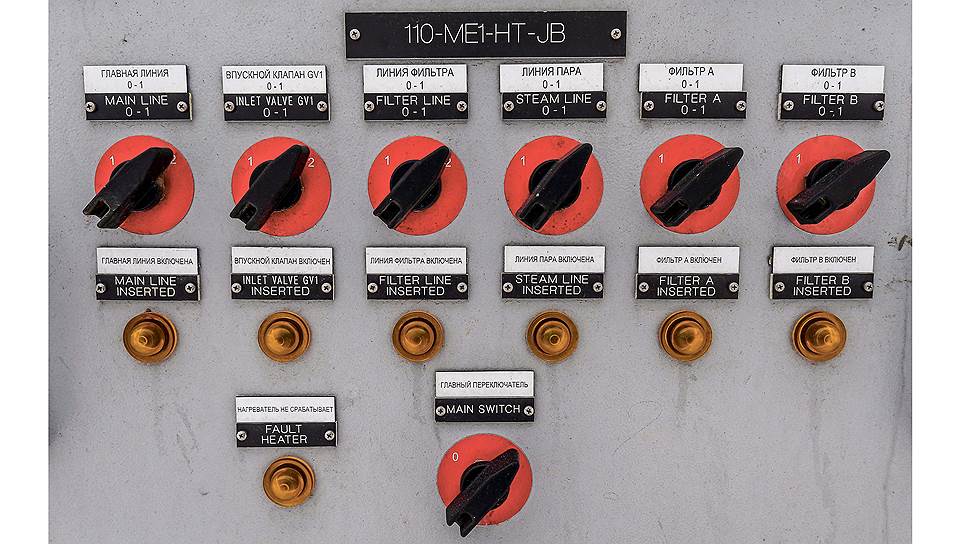

Сейчас завод по используемым технологиям находится на уровне лучших европейских предприятий аналогичного профиля и имеет высокую степень автоматизации.

Более 14 млн тонн нефтепродуктов выпущено в Волгограде в 2017 году. Почти половина продукции отправилась на экспорт.

Фото: ЛУКОЙЛ

Вход и выход под контролем

Сложное производство требует постоянного контроля. Ведь параметры сырья в разных партиях разные, а характеристики продуктов, наоборот, должны быть стабильные. Поэтому заводская лаборатория проводит ежесуточно примерно 1700 испытаний.

Состав нефти, а также присадок и другого сырья на входе необходим технологам для точной настройки технологических процессов. Как и на всех нефтеперерабатывающих заводах, центр управления производством - просторное помещение, напоминающее другой ЦУП, который мы видим в новостях о запуске космических кораблей. Здесь тоже множество дисплеев, потому что производство максимально автоматизировано. У каждого оператора - шесть, а перед некоторыми и восемь дисплеев. На некоторых местах дисплеев всего четыре. Повезло! О том, что это все же опасное производство, напоминают мощные двери на входе с сейфовыми замками, и сумки с противогазами, которые носят все работники и посетители. Охрана труда - необходимость, о которой напоминают плакаты буквально в каждом помещении и "манекены" на территории предприятия.

Любой крупный завод производит сильное впечатление. Нефтепереработка происходит внутри огромных установок - высота здесь необходима для многих технологических процессов, предусматривающих разделение сырья на фракции. Правда, в отличие от автомобильного конвейера или сталепроката, все происходит где-то внутри всех этих колонн, резервуаров и труб. И о происходящих процессах мы можем знать из рассказов сотрудников. А чтобы контролировать и процессы, и их результаты, как раз и работает лаборатория. "Лаборатория контролирует все и вся", - говорит начальник испытательной лаборатории Иван Голузинец. Причем контроль происходит не только в лаборатории. Есть и поточные анализаторы, так что процесс контроля идет непрерывно.

Почти в два раза выросла производительность завода с 2000 года. Сейчас предприятие может переработать 15,7 млн тонн нефти

Забота о земле

Современное топливо, соответствующее самым строгим стандартам, - главный вклад завода в улучшение экологии. Но это касается многих регионов, где это топливо потребляют. Заботиться надо и о родном городе Волгограде. И тут задача повышения эффективности производства помогает и снизить объемы отходов. Например, комплекс газовых установок для выпуска сжиженного газа сократил объемы сжигаемого на факелах газа. Сера, которая отделяется от топлива, из вредной примеси превращается в не очень дорогой, но все-таки полезный продукт.

Фото: ЛУКОЙЛ

Завод полностью ликвидировал все открытые шламонакопители. Проведена рекультивация. Возвращено в оборот около 15 000 га восстановленных земель, в санитарно-защитной зоне высажено более 40 000 саженцев деревьев и кустарников - получился настоящий рукотворный лес. Плоды заботы об экологии будут не только там, где используется продукция ЛУКОЙЛ, но и на месте ее производства.

Модернизация. Шаг за шагом

В 2007 ГОДУ на предприятии "ЛУКОЙЛ-Волгограднефтепереработка" запущена установка каталитического риформинга мощностью 1 млн тонн в год — это позволило резко увеличить долю высокооктановых бензинов. Заработала установка изомеризации бензиновых фракций — начали выпуск бензинов по европейским стандартам.

В 2012 ГОДУ завод ввел в строй установку гидроочистки дизтоплива мощностью 3 млн тонн в год.

В 2013 ГОДУ запущена в эксплуатацию установка замедленного коксования, что повысило глубину переработки нефти. Сейчас этот показатель доведен до 93 процентов. Существенно выше, чем 81 процент в среднем по России.

В 2015 ГОДУ построена новая установка первичной переработки нефти мощностью 6 млн тонн в год, которая позволила увеличить глубину переработки и производительность.

В 2016 ГОДУ заработал комплекс глубокой переработки вакуумного газойля, что позволило увеличить производство дизельного топлива на 1,9 млн тонн в год. В комплекс входят три установки: гидрокрекинга, производства водорода, утилизации сероводород содержащих газов. Он позволяет производить дизельное топливо из компонентов мазута